Druckguss-Dienstleistungen

Wir bieten Spitzenleistungen im Druckguss mit 24 Maschinen von 50 bis 800 Tonnen, mit eigener Formenentwicklung, Bearbeitungsmöglichkeiten und modernster Technologie, um qualitativ hochwertige Produkte und einen ausgezeichneten Kundenservice zu liefern.

- Analyse und Optimierung von Produkten/Teilen

- Entwicklung und Herstellung von Werkzeugen/Formen

- Aluminium-Druckguß

- Magnesium-Druckguss

- Zinkdruckguss

- CNC-Bearbeitung Druckgussteile

- Diverse Postverfahren verfügbar

Unsere Dienstleistungen im Präzisionsdruckguss

Sie können sich darauf verlassen, dass unsere bedarfsgesteuerten Fertigungsdienstleistungen in jeder Phase Ihres Produktionsprozesses die effizienteste und kostengünstigste Lösung bieten.

Druckguss-Service

Unser Angebot umfasst Fertigungslösungen für eine Vielzahl von Produktgrößen, die sowohl durch Heiß- als auch durch Kaltpressen hergestellt werden. Unser Verfahren ermöglicht Wandstärken von bis zu 0,38 mm und bietet eine hervorragende Maßgenauigkeit sowie eine Oberflächengüte von 0,8-3,2 um Ra aufgrund des hohen Drucks während des Gießprozesses.

- 24 Druckgießmaschinen, 50-800T

- Druckguss Gewicht: von 5g bis 8,6kg

- Druckguß-Material: Aluminium-Legierung, Zink-Legierung, Magnesium-Legierung

- Arbeitszeit: 3 Schichten à 24 Stunden

Stempelservice

Unser Angebot umfasst Fertigungslösungen für Teile von 0,5 mm bis 6,5 mm Dicke unter Verwendung von Folgeverbundwerkzeugen auf Stanzpressen von 10 bis 200 Tonnen. Mit unseren präzisen Werkzeugen und Verfahren erreichen wir eine hervorragende Maßgenauigkeit von bis zu ±0,02 mm und Oberflächengüten von bis zu 0,4 um Ra.

- 36 Stanzmaschinen,10-200T

- Stanzen Material: Aluminiumlegierung, rostfreier Stahl, Kohlenstoffstahl, Kupfer, Messing

- Arbeitszeit: 3 Schichten à 24 Stunden

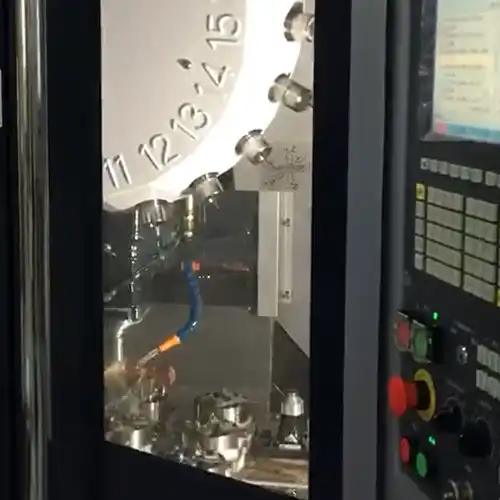

Eigene CNC-Präzisionsbearbeitung

80% der Qualität der Form ist auf die Konstruktion zurückzuführen, wir bemühen uns, Formen mit der längsten Lebensdauer und weniger Reparaturen herzustellen.

- 27 CNC-Maschinen (3-Achsen)

- 9 CNC-Maschinen (4-Achsen)

- 3 CNC-Maschinen (5-Achsen)

- 3 CNC-Drehmaschinen

- CNC-Bearbeitung Material: Aluminiumlegierung, Zinklegierung, Magnesiumlegierung, rostfreier Stahl, Kohlenstoffstahl, Kupfer, Messing

- Arbeitszeit: 3 Schichten à 24 Stunden

Oberflächenbehandlung

Verfügbare Oberflächenausführung:

- Polieren

- Sandstrahlen

- Eloxieren

- Elektrophorese

- Galvanik

- Passivierung

- Pulverbeschichtung

- Malerei

- Pad-Malerei

Unsere exquisiten Druckgussfähigkeiten

Unsere Druckgusskapazitäten bieten außergewöhnliche Flexibilität und ermöglichen die Herstellung von Teilen verschiedener Größen und Gewichte mit hervorragender Genauigkeit und Oberflächengüte. Unsere Verpflichtung zur Einhaltung der Toleranznormen nach ISO 8062 ST5 gewährleistet qualitativ hochwertige Produkte. Wir garantieren kosteneffiziente Lösungen für die Projekte unserer Kunden.

| Dimension | Normen |

| Mindestteilgewicht | 0,017 kg |

| Maximales Teilegewicht | 12 kg |

| Mindestteilgröße | ∅ 17 mm × 4 mm |

| Maximale Teilegröße | 400 mm × 300 mm |

| Mindestwandstärke | 0,5 mm |

| Maximale Wandstärke | 12,7 mm |

| Toleranzklasse für Gussstücke | ISO 8062 ST5 |

| Kleinstmögliche Charge | 0 Stück |

Druckguss Arbeitsabläufe

Die Druckgussindustrie hat viele mühsame Abläufe, und Druckgussprodukte werden häufiger verwendet als andere Materialprodukte. Wir bieten professionelle Fertigungsdienstleistungen nach Angebot, um Ihre Zeit und Kosten zu sparen, so dass wir eine stabile Produktion und Qualität vom Entwurf bis zum T1-Mustertest erreichen können, mit schneller Produktion und genauer Kontrolle über die Vorlaufzeit Unser professionelles Expertenteam ist immer zu Ihren Diensten, einschließlich Innovation, Design, Prototyping, Produktion, Tests, Kontrollen und Lieferung.

Formenbau

2. die Moldflow-Analyse

3. der DFM-Bericht

4. 3D-Formzeichnung

Formenbau

2) Wärmebehandlungsbericht

3. wöchentlicher Fortschrittsbericht

Herstellung von Proben

2. material ROHS-Bericht

3. beschränken Sie Proben&Bericht

MASSENPRODUKTION

2. die Prozessparameter

3. erster Musterprüfbericht

4) Inspektionsbericht

QUALITÄTSKONTROLLE

2. material ROHS-Bericht

3. ein Bericht über die Salzsprühnebelprüfung

PRÜFUNG UND VERPACKUNG

2) Proben begrenzen

Druckguss gängige Materialien

Zu den am häufigsten verwendeten Werkstoffen im Druckguss zählen Aluminium-, Zink- und Magnesiumlegierungen. Aluminiumlegierungen wie A380 und 383 sind wegen ihres guten Verhältnisses von Festigkeit zu Gewicht und ihrer hervorragenden Gusseigenschaften beliebt.

Aluminium-Druckguss

Aluminium ist eine leichte Legierung mit hoher Dimensionsstabilität für komplexe Formen und dünne Wände, so dass es in nahezu endgültiger Form gegossen werden kann. Druckguss in nahezu endgültiger Form bedeutet, dass die anfängliche Teileproduktion nahe an der endgültigen Nettoform liegt, was den Bedarf an Präzisionsbearbeitung erheblich reduziert und die Produktionskosten um über 50% senkt.

Leichtgewicht

Als leichtes Metall ist der beliebteste Grund für den Einsatz von Aluminiumdruckguss, dass damit sehr leichte Teile ohne Einbußen bei der Festigkeit hergestellt werden können.

Gutes Verhältnis von Stärke zu Gewicht

Aluminiumdruckgussteile bieten außerdem mehr Möglichkeiten der Oberflächenbearbeitung und können höheren Betriebstemperaturen standhalten als andere Nichteisenwerkstoffe.

Vollständig recycelbar

Da die meisten Aluminiumdruckgusslegierungen 95% aus recyceltem Material bestehen, sind Aluminiumdruckgussteile umweltfreundlich und nachhaltig.

Große Korrosionsbeständigkeit

Aluminiumdruckgussteile sind korrosionsbeständig, hoch leitfähig, haben ein gutes Verhältnis von Steifigkeit und Festigkeit zu Gewicht und verfügen über hervorragende EMI- und RFI-Abschirmungseigenschaften.

Ausgezeichnete elektrische Leitfähigkeit

Aluminiumdruckgussteile sind korrosionsbeständig, hoch leitfähig, haben ein gutes Verhältnis von Steifigkeit und Festigkeit zu Gewicht und verfügen über hervorragende EMI- und RFI-Abschirmungseigenschaften.

Magnesium-Druckguss

Magnesiumdruckguss wird wegen seiner leichten Eigenschaften hoch geschätzt und ist daher eine beliebte Alternative zu anderen Metalllegierungen. Magnesium verfügt über eine außergewöhnliche Festigkeit und Stabilität bei komplexeren Formen und dünneren Wänden und kann in eine endkonturnahe Form gegossen werden, wodurch sich die Notwendigkeit umfangreicher Nachbearbeitungstechniken nach der Erstproduktion verringert.

Leichtgewicht

Das leichteste aller Konstruktionsmetalle, 75% leichter als Stahl und 33% leichter als Aluminium.

Höchstes Verhältnis von Stärke zu Gewicht

Magnesiumteile können in Netzform gegossen werden und sind auch für Hochtemperaturanwendungen geeignet.

Reichhaltige Materialversorgung

Magnesium wird aus Meerwasser, Solen und magnesiumhaltigen Mineralien gewonnen.

100% Wiederverwertbar

Wenn ein Werkzeug oder Teil aus Magnesiumdruckguss das Ende seiner Lebensdauer erreicht hat, kann es problemlos recycelt werden, um einem anderen Zweck zu dienen, was Kosten und Umweltbelastung spart.

Sehr gutes Verhältnis von Steifigkeit zu Gewicht

Das Gewicht von Magnesium entspricht fast dem vieler Kunststoffe und bietet gegenüber Kunststoffen mehrere eindeutige Vorteile, darunter eine höhere Steifigkeit und Verschleißfestigkeit.

Zinkdruckguss

Zink gilt weithin als die am leichtesten zu gießende Legierung und ist bekannt für seine hervorragende Duktilität, hohe Schlagzähigkeit und leichte Galvanisierbarkeit. Aufgrund seines niedrigen Schmelzpunkts und der längeren Lebensdauer von Druckgussteilen ist Zink eine wirtschaftliche Lösung für kleinere Bauteile. Von Elektronik- bis zu Automobilteilen gehören Zinkdruckgussteile zu den am häufigsten hergestellten Produkten in der metallverarbeitenden Industrie.

Gute Festigkeit und Härte

Ausgezeichnete elektrische Leitfähigkeit

Kaltverformbarkeit zur Erleichterung des Fügens

Hochwertige Veredelungsmerkmale

Hervorragende Korrosionsbeständigkeit

Hohe Wärmeleitfähigkeit

Kostengünstiges Rohmaterial

Vollständige Rezyklierbarkeit

Hochdimensionale Genauigkeit und Stabilität

Hervorragende Dünnwandtauglichkeit

Verfügbare Dienstleistungen zur Oberflächenveredelung

Die Oberflächenbehandlung ist ein entscheidender Aspekt des Druckgusses, der die Haltbarkeit, die Funktionalität und das Aussehen der Produkte verbessert. Sie schützt die Metallteile vor Korrosion und Verschleiß, verleiht ihnen Ästhetik und verlängert die Lebensdauer des Produkts.

Malerei

Auf das Druckgussteil wird eine Farbschicht aufgetragen, um sein Aussehen zu verbessern und es vor Korrosion zu schützen.

Galvanik

Beim Galvanisieren wird eine dünne Metallschicht auf die Oberfläche des Druckgussteils aufgebracht. Die am häufigsten verwendeten Metalle für die Beschichtung sind Nickel, Chrom, Zink und Gold.

Eloxieren

Das Eloxieren ist ein elektrolytisches Verfahren, das eine schützende Oxidschicht auf der Oberfläche des Druckgussteils erzeugt. Dadurch wird die Korrosions- und Verschleißbeständigkeit verbessert.

Pulverbeschichtung

Bei diesem Verfahren wird ein trockenes Pulver auf das Druckgussteil aufgetragen und dann durch Hitze gehärtet, um eine harte, dauerhafte und attraktive Oberfläche zu erhalten.

Kugelstrahlen

Es handelt sich um ein Verfahren zur Reinigung oder Vorbereitung der Oberfläche eines Druckgussteils mit Hilfe eines Hochgeschwindigkeitsstrahls aus Schleifmaterial.

Polieren

Dabei wird die Oberfläche des Druckgussteils geschliffen, um eine glatte und glänzende Oberfläche zu erhalten.

Unser Werk

Professioneller Hersteller

Druckgusswerkstatt

Workshop Stanzen

CNC-Werkstatt

Lasergravierte Oberflächenbehandlung

automatische Erkennung

Vollständige Inspektion und Verpackung

FAQs für Druckguss

Was ist Druckguss?

Druckguss ist ein Herstellungsverfahren, bei dem geschmolzenes Metall unter hohem Druck in einen Formhohlraum gespritzt wird. Die Form besteht aus zwei Teilen und hat einen Hohlraum, der die gleiche Form hat wie das Endprodukt. Wenn das geschmolzene Metall eingespritzt wird, füllt es den Hohlraum und nimmt die Form der Form an. Das Metall wird dann abgekühlt und erstarrt, und das fertige Produkt wird aus der Form ausgestoßen.

Was ist das Verfahren des Druckgusses?

Das Druckgussverfahren umfasst das Schließen der Form, das Gießen, das Einspritzen, das Öffnen der Form, das Ziehen des Kerns, das Auswerfen, das Entfernen, das Sprühbeschichten, den Rückstellmechanismus und das Wiederholen des Prozesses.

- Klemmen: Die Form wird geschlossen und ist bereit zum Gießen.

- Material Gießen: Ein Maschinenführer oder ein Roboterarm gießt das geschmolzene Metall in den Materialzylinder.

- Einspritzung: Das geschmolzene Metall wird entsprechend den Prozessparametern in den Formhohlraum eingespritzt.

- Öffnung der Form: Die Form wird geöffnet, und der Kern wird mit Hilfe der abgewinkelten Führungssäule und des synchronisierten Kernzuges herausgezogen.

- Kernziehen: Die Form wird mit der Kernziehvorrichtung seitlich herausgeschoben, so dass sie sich leicht herausschieben lässt. Wenn es sich um einen vorderen (festen) Formkern handelt, muss der Kern vor dem Öffnen der Form herausgezogen werden.

- Auswerfen: Das Gussteil wird mit Hilfe des Ausstoßmechanismus aus der Form gedrückt und kann so leicht entnommen werden.

- Umzug: Das Gussteil wird manuell oder automatisch aus der Form genommen. Falls Auswerferstifte vorhanden sind, müssen diese vorsichtig entfernt werden, um Beschädigungen zu vermeiden.

- Sprühbeschichtung: Der Formhohlraum wird gereinigt, und vor jedem Zyklus wird ein Trennmittel aufgetragen.

- Reset-Mechanismus: Wenn sich unter dem Kern Auswerferstifte befinden, wird zum Schutz der Form ein Rückstellmechanismus wie z. B. eine Zugstange verwendet.

- Schließen Sie die Form und wiederholen Sie den obigen Vorgang.

Was sind die Vor- und Nachteile des Druckgusses?

Vorteile:

- Präzision der Abmessungen: Druckgussverfahren ermöglichen die Herstellung von Teilen, die gleichmäßig und maßhaltig sind und die geforderten Toleranzen mit höherer Präzision als bei vielen anderen Massenproduktionsverfahren einhalten.

- Außergewöhnliche Eigenschaften: Druckgussprodukte zeichnen sich durch hohe Haltbarkeit und Hitzebeständigkeit aus.

- Hochgeschwindigkeits-Produktion: Große Mengen identischer Gussteile können ohne zusätzliche Nachbearbeitung hergestellt werden, was eine effiziente Massenproduktion ermöglicht.

- Kostengünstig: Druckgusswerkzeuge haben eine lange Lebensdauer und ermöglichen die Herstellung von Bauteilen zu wettbewerbsfähigen Preisen auf dem Markt.

- Komplexe Geometrien: Druckgussprodukte sind sowohl stabil als auch leicht und können dünne und stabile Wände aufweisen, die mit anderen Herstellungsverfahren nicht so leicht hergestellt werden können. Die daraus resultierenden Komponenten sind Einzelteile, die nicht geschweißt, befestigt oder zusammengebaut werden müssen, was zu höherer Festigkeit und Stabilität führt.

- Mehrere Veredelungstechniken: Der Druckguss ermöglicht die Herstellung von Produkten mit verschiedenen Veredelungstechniken wie glatten oder strukturierten Oberflächen. So können sie ohne aufwändige Vorbereitungen beschichtet oder plattiert werden.

- Vielseitige Geometrien: Druckgusstechnologien ermöglichen die Herstellung von Bauteilen mit unterschiedlichen Geometrien wie Befestigungselementen, Vorsprüngen, Rohren, Löchern, Außengewinden und mehr.

Benachteiligungen:

- Eingeschränkte Kompatibilität mit Metallen und Legierungen mit hohem Schmelzpunkt: Druckguss ist möglicherweise kein geeignetes Herstellungsverfahren für Metalle und Legierungen mit hohem Schmelzpunkt, wie z. B. Stahl.

- Begrenzter Größenbereich: Druckguss eignet sich nicht zum Gießen großer Teile.

- Hohe Werkzeugkosten: Die für das Druckgießen erforderlichen Werkzeuge können teuer sein, so dass es für kleinere Produktionsserien weniger zugänglich ist.

- Lange Lieferzeiten: Aufgrund der Komplexität und der für den Druckguss erforderlichen Werkzeuge kann es zu längeren Vorlaufzeiten für Produktion und Lieferung kommen.

- Bedenken hinsichtlich der Porosität: Druckgusserzeugnisse können porös werden, wodurch sich während des Gießens Gase ansammeln können.

Welche Arten von Druckguss gibt es?

Druckgießen: Bei diesem Verfahren wird das geschmolzene Metall mit hohem Druck und hoher Geschwindigkeit in die Form gespritzt. Es ist ideal für die Herstellung komplexer Teile mit engen Toleranzen.

Niederdruckgießen: Dieses Verfahren ähnelt dem Druckguss, aber das geschmolzene Metall wird mit einem niedrigeren Druck in die Form gespritzt. Es wird normalerweise für größere, komplexere Teile verwendet.

Schwerkraftkokillenguss: Hierbei handelt es sich um ein Gießverfahren, bei dem die Schwerkraft genutzt wird, um die Form mit geschmolzenem Metall zu füllen, anstatt es unter Druck einzuspritzen. Es wird hauptsächlich für das Gießen großer, schwerer Teile verwendet, die mit anderen Mitteln wie Niederdruck- oder Hochdruckguss nicht hergestellt werden können.

Warum wird beim Druckguss ein hoher Druck benötigt?

Druckguss erfordert hohen Druck, da geschmolzenes Metall unter hohem Druck in eine Form oder einen Formhohlraum eingespritzt wird. Der hohe Druck ist erforderlich, um die Form vollständig mit dem geschmolzenen Metall zu füllen und sicherzustellen, dass es schnell und gleichmäßig erstarrt, um gleichmäßige und qualitativ hochwertige Teile herzustellen.

So füllen Sie den Formhohlraum: Durch den hohen Druck kann das geschmolzene Metall schnell und gleichmäßig in alle Teile des Formhohlraums fließen, wodurch sichergestellt wird, dass das fertige Produkt keine Hohlräume, Porosität oder andere Mängel aufweist.

Zur Überwindung des Erstarrungswiderstands: Der hohe Druck trägt auch dazu bei, den natürlichen Erstarrungswiderstand des flüssigen Metalls zu überwinden, wodurch das Metall in die kleinsten Spalten des Formhohlraums fließen kann.

Um Lufteinschlüsse oder Blasen zu vermeiden: Der hohe Druck trägt dazu bei, die Bildung von Lufteinschlüssen oder Blasen in der Schmelze zu verhindern, die zu Fehlern im fertigen Produkt führen können.

Zur Beschleunigung des Prozesses: Der hohe Druck ermöglicht die effiziente Herstellung großer Mengen von Teilen in kurzer Zeit und macht das Druckgießen zu einer wirtschaftlichen und effizienten Methode zur Herstellung komplexer und komplizierter Formen.

Wie hoch ist die maximale Wandstärke beim Druckguss?

Die maximale Wandstärke beim Druckguss hängt von mehreren Faktoren ab, wie z. B. dem verwendeten Material, der Größe und Geometrie des Teils und dem angewandten Druckgussverfahren.

Aluminium: Bei Aluminiumlegierungen sollte die maximale Wandstärke 0,5 Zoll oder 13 mm nicht überschreiten. Größere Wandstärken können Probleme wie Porosität, Schrumpfung und Verformung verursachen.

Zink: Bei Zinklegierungen liegt die maximale Wandstärke bei etwa 0,25 Zoll oder 6 mm. Wandstärken, die diesen Bereich überschreiten, können zu Defekten wie Einfallstellen, Porosität oder Hohlräumen führen.

Magnesium: Bei Magnesiumlegierungen sollte die maximale Wandstärke idealerweise 3 mm oder 0,125 Zoll nicht überschreiten. Jede Dicke über diesem Bereich kann zu Problemen wie Verformung, Rissbildung und Porosität führen.

Ist Druckguss kosteneffizient?

Ja, Druckguss ist ein kostengünstiges Verfahren zur Herstellung hochwertiger Metallteile in großen Mengen.

Hohe Produktionsraten: Druckguss ist ein hocheffizientes Verfahren, mit dem große Mengen von Teilen schnell und gleichmäßig hergestellt werden können, was die Fertigungszeiten minimiert und häufig die Arbeitskosten senkt.

Geringer Materialabfall: Beim Druckguss fällt nur sehr wenig Materialabfall an, da das Metall geschmolzen und dann in präzise gefertigte Formen gespritzt wird. Das recycelte Metall kann in nachfolgenden Gießzyklen wiederverwendet werden, was die Materialkosten weiter senkt.

Hohe Genauigkeit und Präzision: Druckguss ermöglicht die Herstellung präziser und genauer Bauteile mit engen Toleranzen, wodurch sich die Notwendigkeit von Nachbearbeitungen und sekundären Operationen, die die Kosten erhöhen können, verringert.

Flexibilität bei der Gestaltung: Druckguss ermöglicht die Herstellung komplexer Teile in einem einzigen Arbeitsgang, wodurch die Notwendigkeit mehrerer Komponenten und Montagevorgänge entfällt, was zu zusätzlichen Einsparungen in der Fertigung führen kann.

Lange Lebensdauer der Werkzeuge: Druckgussformen können in der Regel Hunderttausende von Zyklen oder sogar Millionen von Zyklen überdauern, was sie ideal für langfristige Produktionsläufe macht.

Reproduzierbarkeit: Durch den Einsatz moderner Maschinen und Technologien ist das Druckgießen hochgradig automatisiert, so dass die Wiederholbarkeit der Teile bei minimalem menschlichen Eingriff hoch ist.

Welches sind die besten Metalle für den Druckguss?

Druckguss ist ein vielseitiges Verfahren, das für eine breite Palette von Metallen und Legierungen verwendet werden kann.

Aluminium: Aluminium ist ein leichtes, korrosionsbeständiges und vielseitiges Metall, das häufig im Druckguss verwendet wird. Es wird häufig für die Herstellung von Automobilkomponenten, Unterhaltungselektronik, Teilen für die Luft- und Raumfahrt und viele andere Anwendungen verwendet.

Magnesium: Magnesium ist das leichteste Strukturmetall, das üblicherweise im Druckguss verwendet wird. Es hat ein ausgezeichnetes Verhältnis zwischen Festigkeit und Gewicht, ist sehr korrosionsbeständig und wird häufig für die Herstellung von Automobil- und Elektronikkomponenten verwendet.

Zink: Zink ist ein vielseitiges und kostengünstiges Metall, das sich ideal für die Herstellung kleiner Teile mit komplizierten Designs eignet. Es wird häufig für die Herstellung von Hardware, elektrischen Komponenten und Automobilteilen verwendet.

Kupfer- und Messing-Legierungen: Kupfer- und Messinglegierungen werden wegen ihrer ausgezeichneten thermischen und elektrischen Leitfähigkeit häufig im Druckguss verwendet. Diese Metalle werden häufig für die Herstellung von elektrischen Komponenten, Sanitärarmaturen und dekorativen Beschlägen verwendet.

Stahl: Stahl ist ein starkes und haltbares Metall, das für Druckguss in speziellen Anwendungen verwendet werden kann, die hohe Festigkeit und Zähigkeit erfordern.

Ist Druckguss billiger als CNC?

Sie hängt von verschiedenen Faktoren wie der Komplexität des Designs, den Materialeigenschaften, dem Produktionsvolumen und den Bearbeitungsanforderungen ab. Im Allgemeinen kann das CNC-Verfahren (Computer Numerical Control) bei kleinen Stückzahlen kosteneffizienter sein, da es weniger anfängliche Einrichtungskosten erfordert als das Druckgussverfahren, bei dem deutlich höhere Kosten für Werkzeuge, Formenbau und andere Einrichtungskosten anfallen.

Bei hohen Stückzahlen kann das Druckgießen jedoch die wirtschaftlichere Wahl sein. Druckguss ermöglicht schnellere Produktionszeiten, geringere Arbeitskosten und ist ideal für die Massenproduktion kleiner bis mittelgroßer Teile. CNC hingegen eignet sich besser für die Herstellung komplizierter Teile oder hochgradig kundenspezifischer Teile, die präzise Abmessungen, Oberflächengüte und eine komplexe Konstruktion erfordern.

Wie lange dauert der Druckguss?

Die Zeit, die für die Fertigstellung eines Druckgussprojekts benötigt wird, kann von verschiedenen Faktoren abhängen, z. B. von der Größe, der Komplexität und der Menge der herzustellenden Teile sowie von der Art des verwendeten Materials und den erforderlichen Nachbearbeitungsvorgängen.

Autoteile: Die Herstellung von Motorblöcken aus Aluminiumdruckguss für Autos kann 4 bis 6 Wochen in Anspruch nehmen, um die Form zu entwerfen und herzustellen, mit einer Produktionszykluszeit von 1 bis 3 Minuten pro Teil.

Elektrische Komponenten: Die Herstellung von elektrischen Komponenten aus Zinkdruckguss, wie z. B. Steckern oder Gehäusen, kann 2 bis 6 Wochen in Anspruch nehmen, um die Form zu entwerfen und zu erstellen, mit einer Produktionszykluszeit von 20 bis 40 Sekunden pro Teil.

Konsumgüter: Die Herstellung von Magnesium-Druckgussteilen für Konsumgüter, wie Kameragehäuse oder Laptop-Gehäuse, kann 4 bis 8 Wochen in Anspruch nehmen, um die Gussform zu entwerfen und herzustellen, mit einer Produktionszykluszeit von 20 bis 60 Sekunden pro Teil.