Werkzeugkonstruktion und technische Unterstützung

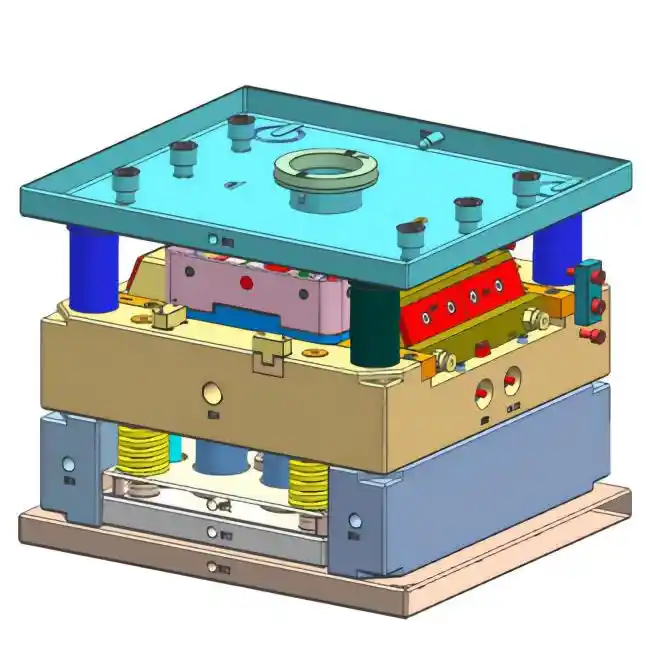

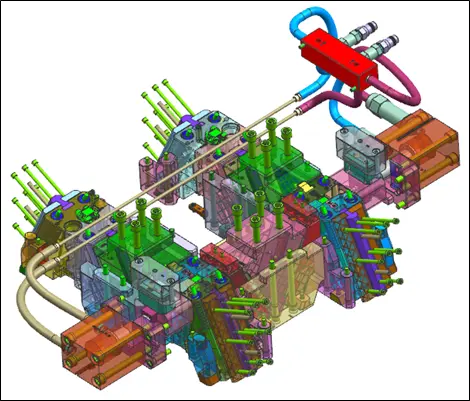

GPMFG bietet einen kompletten Formenservice für die Mikro- bis zur Großserienproduktion, einschließlich 2D- und 3D-Design für eine optimale Fertigung und eine Reihe von Ein- und Mehrkomponentenformen.

- Produkte/Teile Analyse

- Mold Flow Analyse

- DFM & Werkzeugbau/Formenbau

- Veröffentlichen von internen 2D-Produktzeichnungen mit Toleranzen

- SOP, SIP, Stückliste veröffentlichen

- Kontrolle und Abnahme von Werkzeugen/Formen und Vorrichtungen

- Probeproduktion & Muster erstellen

- Produkte testen

Unterstützung bei der Gestaltung

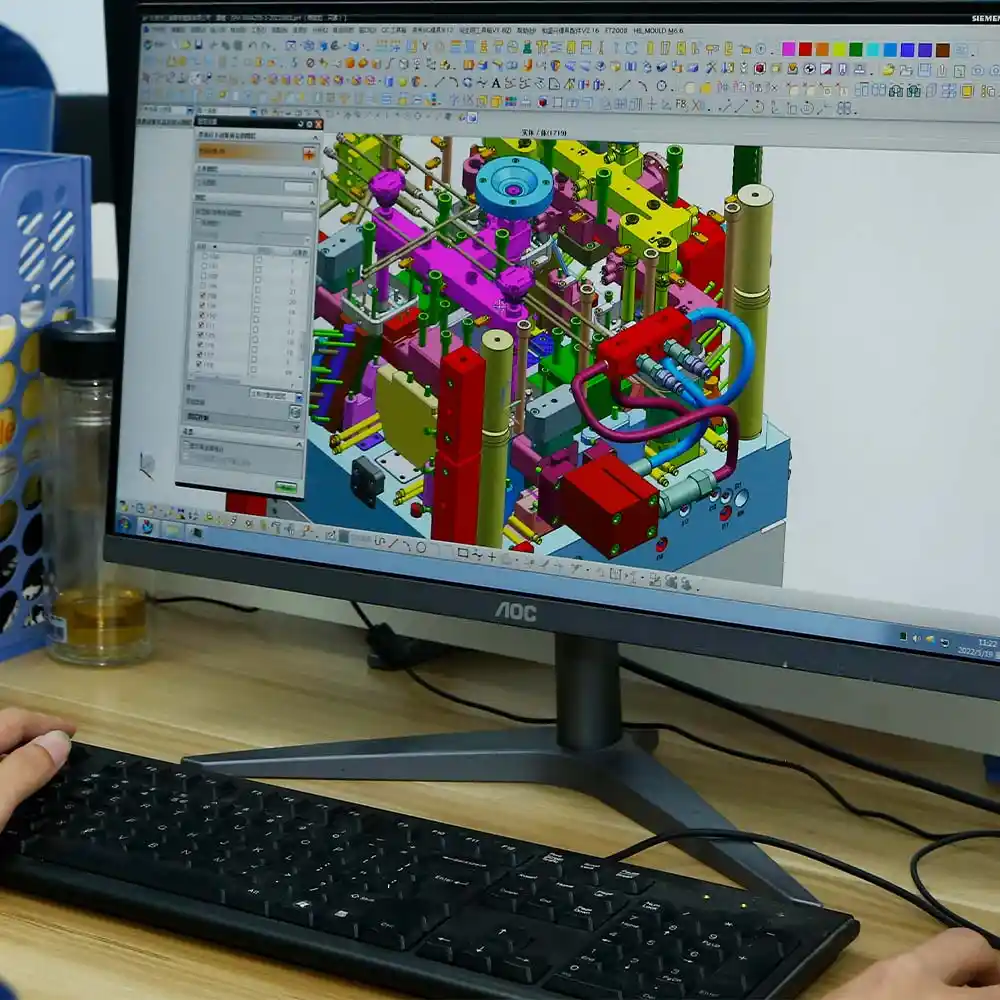

GPMFG verfügt über exzellente Kenntnisse im Formenbau und wendet ein umfassendes und ausgereiftes Konstruktionsverfahren an, das die Teileanalyse (DFM), die Analyse des Formenflusses, die Strukturanalyse und die Prozessanalyse umfasst. Der Einsatz von Software wie Unigraphics, Pro-E und CAD erhöht unsere Konstruktionsgenauigkeit.

Ingenieur-Team

Erfahrene Formgestalter

Kompetenz in der Herstellung von Gussformen

Fortgeschrittene CAD/CAM/CAE-Kenntnisse

Umfassende technische Unterstützung

Exzellente End-to-End-Produktion

Analyse der Produkte

Technische Unterstützung in der Frühphase

Planung des Qualitätsbedarfs

Beratung bei der Materialauswahl

Formkonzept Planung

Teil-Optimierung

Design für die Fertigung

Unterstützung bei der Formgestaltung

Formzeichnung 2D

Formzeichnung 3D

Design for Manufacturable

Formenbau geprüft

Spezifikation der Formgestaltung

Optimierte Formgebung

Software-Ingenieur

Auto CAD

Unigraphics NX

Pro-Engineer

Autodesk Moldflow

Solidworks

PowerMilll

Entwurf für Herstellbarkeit (DFM)

GPMFG bietet Ihnen mit dem Design for Manufacturing (DFM) ein wertvolles Werkzeug, um die Werkzeugkosten zu senken und den Fertigungsprozess zu beschleunigen. Dieser wichtige Schritt beinhaltet die Berücksichtigung von Fertigungsaspekten während der Entwurfsphase sowie die Identifizierung und Lösung potenzieller Probleme.

Grundlegende Informationen

- Hohlräume

- Material verwenden

- Schrumpfung

- Analyse von Größe und Gewicht der Teile

- Formstähle

- Moldbase Stahl und Spezifikationen

- Größe der Spritzgießmaschine

- Analyse der Einfallstellen

- Entwurf einer Analyse

- Gravur und Aspektspezifikation

- Trennebenenanalyse

- Zeilenanalyse einfügen

- Gleit- und Retraktorleinen

- Auswerferleitung

- Standort und Größe der Tore

- Layout

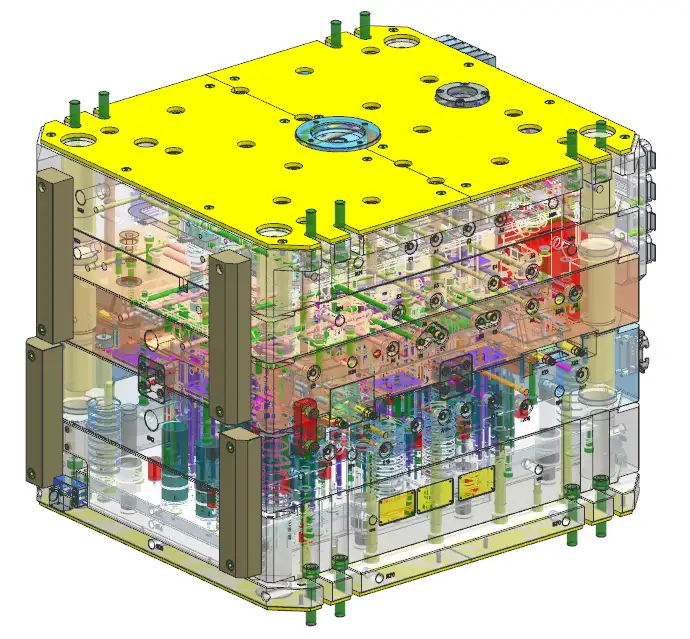

Struktur der Form

Mold Flow Analysis für die Konstruktion von Formen und Werkzeugen

Mit der Mold Flow Analysis, einem CAE-Tool (Computer-Aided Engineering), können Sie das Verhalten von geschmolzenem Kunststoff beim Spritzgießen simulieren. Dies hilft bei der Optimierung des Werkzeugdesigns und verhindert Probleme wie Verzug, Schrumpfung und kurze Schüsse.

Unsere Mold Flow Analysis liefert wichtige Daten zu den Spritzgießphasen (Füllen, Halten und Kühlen). Durch die Vorwegnahme potenzieller Probleme vor dem Bau der Form können Sie fundierte Entscheidungen über die Konstruktion von Formen und Werkzeugen treffen.

Zu den Vorteilen der Mold Flow Analysis gehören kürzere Entwicklungszeiten, verbesserte Produktqualität, höhere Produktivität und Kostensenkung. Durch die Optimierung von Formen- und Werkzeugkonstruktionen in der Vorproduktionsphase können Sie teure und zeitaufwändige Nacharbeiten oder Änderungen vermeiden.

Entwurfsprozess für die Herstellung von Formen

Teil Design: Entwerfen Sie zunächst das zu formende Teil unter Berücksichtigung seiner Form, Größe und seines Materials. Stellen Sie die Herstellbarkeit sicher und vermeiden Sie zu kleine oder komplexe Merkmale, die das Gießen erschweren könnten.

Formenbau: Nach der Fertigstellung der Teilekonstruktion erstellen Sie ein 3D-Modell für den Formhohlraum und den Kern. Berücksichtigen Sie Faktoren wie den Fluss des geschmolzenen Kunststoffs, die Abkühlung des Teils und den Ausstoß aus der Form.

Formenbau: Sobald der 3D-CAD-Entwurf fertig ist, stellen Sie die Form aus Materialien wie Stahl oder Aluminium her. Verwenden Sie verschiedene Verfahren wie CNC-Bearbeitung, EDM und Gießen.

Schimmelpilzprüfung: Testen Sie die hergestellte Form gründlich, um die ordnungsgemäße Funktion zu bestätigen, indem Sie den Fluss des geschmolzenen Kunststoffs, die Abkühlung des Teils und den erfolgreichen Ausstoß überprüfen.

Produktion: Nach erfolgreicher Prüfung und Freigabe der Form kann die Produktion beginnen. Die Produktionsleistung pro Stunde hängt von der Größe und Komplexität der Teile sowie von den Möglichkeiten der Spritzgießmaschine ab.

Einige zusätzliche Überlegungen, die bei der Konstruktion von Formen berücksichtigt werden müssen:

Auswahl des Formstahls: Die Wahl der Materialien hat einen erheblichen Einfluss auf die Festigkeit, Haltbarkeit und die Gesamtkosten der Form.

Trennungslinie: Überlegen Sie sich die Position der Trennlinie, an der sich die Formhälften treffen; sie spielt eine entscheidende Rolle für den reibungslosen Auswurf der Formteile.

Entwurf: Stellen Sie sicher, dass die Wände des Formteils mit den richtigen Entformungswinkeln versehen werden, um ein leichtes Auswerfen aus der Form zu ermöglichen.

Kühlsystem: Die Effizienz des Kühlsystems hat einen direkten Einfluss auf die Zykluszeit des Spritzgießprozesses.

Kosten: Berücksichtigen Sie die Werkzeugkosten, da sie direkt zu den Gesamtkosten des Spritzgießverfahrens beitragen.