Formenbau

Wir stellen zuverlässige Formen für hochwertige kundenspezifische Teile her, die Präzision, schnelle Produktion, wettbewerbsfähige Preise und zuverlässige Ergebnisse gewährleisten.

- Form folgen, Formdesign, Formherstellung

- Prototyp-Formen, Formen mit geringer Lebensdauer bis hin zu Formen mit 1 Million Schüssen

- Einzelkavitätenformen, Mehrfachkavitätenformen, Familienformen

- Kunststoff-Spritzgußformen, Druckgußformen

Maßgeschneiderte Werkzeuge/Formen für Ihre Branchen

Unsere Dienstleistungen umfassen ein breites Spektrum von Bereichen, darunter medizinisch, Elektronik und AutomobilWir stellen Spritzgussformen von höchster Qualität für globale Kunststoffhersteller her. Neben der Entwicklung und dem Design von Formen bietet unsere hauseigene Fertigung eine ganze Reihe von Dienstleistungen an, darunter OEM, Spritzgießen,Druckguss & CNC

Herstellung von Kunststoff-Spritzgussformen

- Präzisionsdesign für Großserienproduktion und Maßhaltigkeit

- Fähigkeit, komplexe Formen und Merkmale mit engen Toleranzen einzubauen

- Spritzgießwerkzeugdesign für die Fertigung zur Minimierung von Materialabfall und Maximierung der Effizienz

- Robuste Werkzeugkonstruktion, die hohem Druck und hohen Temperaturen während des Formprozesses standhält

- Integration von Aktionen, Hebern und Ausdrehmechanismen zur Erleichterung des Teileauswurfs und zur Minimierung des Trennfugenflugs

Herstellung von Druckgießformen

- Hohe Wärmeleitfähigkeit für effiziente Wärmeableitung beim Gießen

- Individuelle Anpassung von Anschnitt- und Angusssystemen zur Optimierung des Durchflusses und Minimierung von Defekten

- Einbindung von Kühlkanälen zur Gewährleistung einer gleichbleibenden Qualität und zur Vermeidung von Verzug oder Deformation

- Präzisionsbearbeitung und Werkzeuge zur Gewährleistung von Maßgenauigkeit und Wiederholbarkeit

- Dokumentierte Wartungs-, Revisions- und Reparaturdienste, um Langlebigkeit zu gewährleisten und Ausfallzeiten zu minimieren.

Arten von Kunststoff-Spritzgießformen

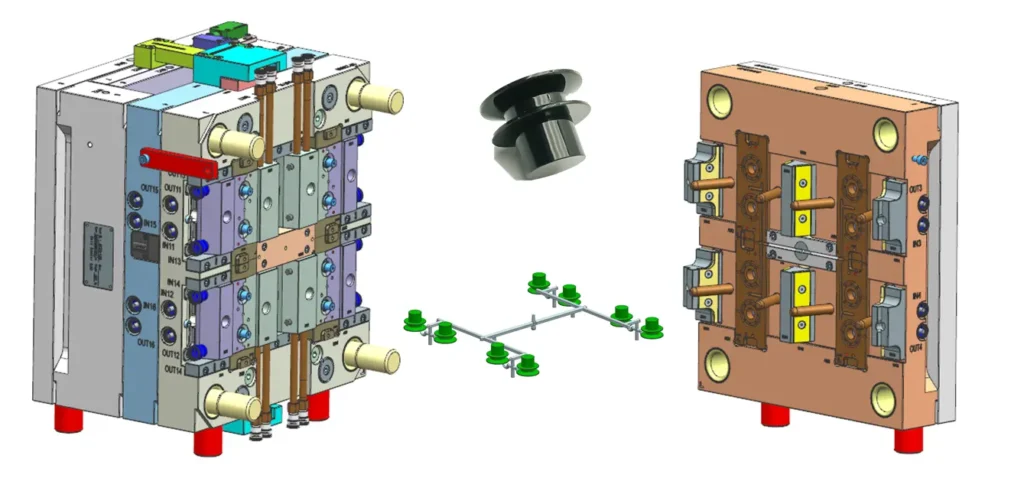

Deckel für Parfümflasche Werkzeug/Form

Industrie: Verpackung kosmetischer Produkte

Form Basisstahl:P20

Formhohlraum Stahl: 1.2083 (HRC48-52)

Hohlraum: 8 Hohlräume

Lebensdauer der Form:1.000.000 Schuss

Oberflächengüte:Hochglanzpoliert

Merkmal der Form: Doppelter Auswurf

Werkzeug/Form für Lebensmittelbehälter

Industrie: Verpackung von Lebensmitteln

Form Basisstahl:P20

Formhohlraum Stahl :P20,BE-CU

Hohlraum: 1*1

Lebensdauer der Form:1.000.000 Schuss

Oberflächenausführung: Standardpolierung

Merkmal der Form: Schnelle Abkühlung für die Formgebung

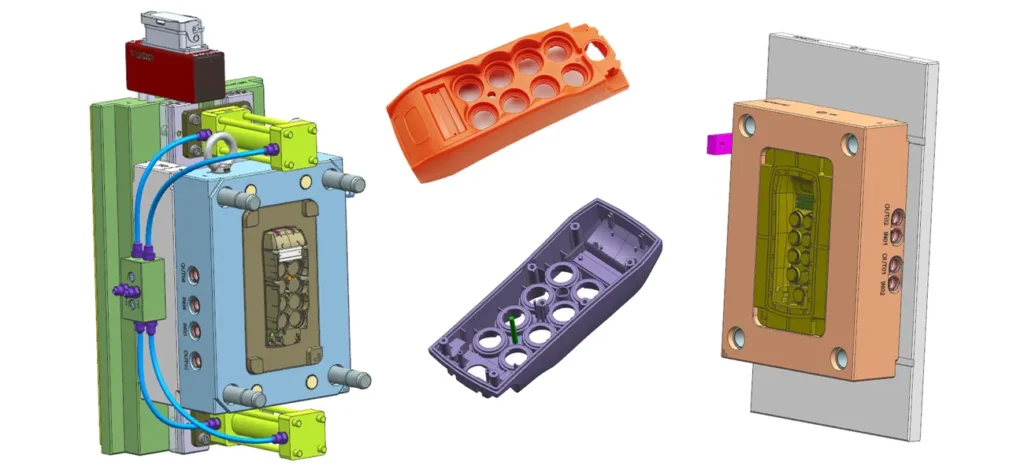

Steuergerätegehäuse Werkzeug/Form

Industrie: Elektronik und Elektrotechnik

Form Basis Stahl: 1050

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1*1

Lebensdauer der Form:500.000 Schuss

Oberflächenbehandlung: MT-11010

Merkmal der Form: YUDO Heißdüse

Elektrisches Gehäuse Werkzeugbau/Formenbau

Industrie: Elektronik und Elektrotechnik

Form Grundstahl:S50C

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1*1

Lebensdauer der Form:500.000 Schuss

Oberflächenbehandlung: MT-11010

Merkmal der Form: Gefärbtes Nylong

Medizinische Werkzeuge/Formen

Industrie: Medizinisches Gerät

Form Grundstahl:S50C

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1+1

Lebensdauer der Form:500.000 Schuss

Oberflächengüte: VDI-27

Merkmal Schimmel: Familie Schimmel

Medizinische Werkzeuge/Formen

Industrie: Medizinisches Gerät

Form Basisstahl:P20

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1*4

Lebensdauer der Form:1.000.000 Schuss

Oberfläche: Hochglanzpoliert

Merkmal der Form: HASCO Heißdüse

T-Abzweigrohr Werkzeug/Form

Industrie: Haushalt

Form Basisstahl:P20

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1*1

Lebensdauer der Form:500.000 Schuss

Oberfläche: Hochglanzpoliert

Merkmal der Form: Aufschraubbare Bewegung

U-Rohr Werkzeug/Form

Industrie: Haushalt

Form Basisstahl:P20

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1*1

Lebensdauer der Form:500.000 Schuss

Oberfläche: Hochglanzpoliert

Merkmal der Form: Bogenschieber

Ölleitung Werkzeug/Form

Industrie: Kraftfahrzeuge

Form Basis Stahl: S50C

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1*2

Lebensdauer der Form:500.000 Schuss

Oberflächenbehandlung: MT-11010

Merkmal der Form: Mehrere Schieberegler

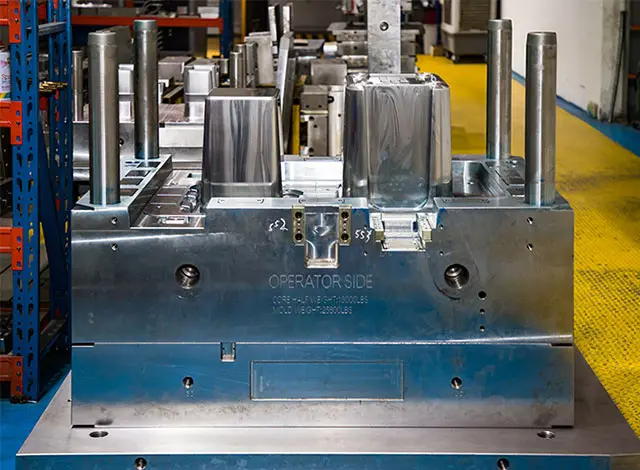

Automobil Werkzeugbau/Formenbau

Industrie: Kraftfahrzeuge

Form Basisstahl:P20

Formhohlraum Stahl :1.2343(HRC48-52)

Hohlraum: 1*1

Lebensdauer der Form:500.000 Schuss

Oberfläche: Hochglanzpoliert

Merkmal der Form: Synventive Heißdüse

Ausgezeichnete Fähigkeiten im Formenbau

Viel billiger als Ihr lokaler Anbieter

- 3-Achsen, 4-Achsen, 5-Achsen CNC-Fräsen

- CNC-Fräsen Metall und Kunststoff

- Toleranzen von ±0,005 mm

ISO 2768 CNC-Bearbeitungsnorm

- Plandrehen, Kegeldrehen & Konturendrehen

- Formdrehen, Anfasen und Abstechen

- Gewindeschneiden, Aufbohren, Bohren & Rändeln

Genehmigt von über 52 Formenbauern

- Senkerodieren

- Drahterodieren

- EDM für kleine Löcher

Präzisionstoleranzen von ±0,003 mm

(+/-0,0001 In.)

- Spitzenloses Schleifen

- Rundschleifen (OD & ID)

- Flachschleifen

Verarbeitungsablauf für einen stabilen Betrieb von Werkzeugen/Formen

Die Person, die für die gesamten Schritte der Werkzeug-/Formenherstellung und die Fortschrittsverfolgung verantwortlich ist.

Prozessablauf

Kostenvoranschlag, jede Bestellung Menge zur Verfügung gestellt

Technische Dokumente

Produkt 3D-Zeichnung

Produkt 2D-Zeichnung mit Tol.

Verantwortliche Person

Kunde

Zeitplan

Innerhalb 48H

Prozessablauf

Neue Projekte werden gestartet

Technische Dokumente

Formale Produkt-3D-Zeichnung

Formale 2D-Produktzeichnung mit Tol.

Verantwortliche Person

Kunde

Zeitplan

Bei der Bestellung

Prozessablauf

Werkzeugbau/Formenbau

Technische Dokumente

Mold Flow Analyse bei Bedarf

DFM-Bericht

3D-Werkzeugbau/Formzeichnung (x_t)

Verantwortliche Person

Designer

Zeitplan

innerhalb von 6 Tagen

Prozessablauf

Mold Drawing genehmigt

Technische Dokumente

/

Verantwortliche Person

Kunde

Zeitplan

/

Prozessablauf

Fortschrittsbericht jeden Montag

Technische Dokumente

Wöchentlicher Fortschrittsbericht Werkzeugbau/Form

Verantwortliche Person

Projektingenieur

Zeitplan

Jeden Montag

Prozessablauf

Bestellung Werkzeug-/Formenstahl

Technische Dokumente

Zertifikat für Stahl, Wärmebehandlungsbericht

Verantwortliche Person

Workshop

Zeitplan

/

Prozessablauf

Formenbau

Technische Dokumente

/

Verantwortliche Person

Workshop

Zeitplan

/

Prozessablauf

Formtest und Herstellung von T1-Mustern

Technische Dokumente

/

Verantwortliche Person

Workshop

Zeitplan

/

Prozessablauf

Prüfen und Versenden von T1-Mustern an den Kunden

Technische Dokumente

Bericht über die Injektionsparameter

Schimmeltest-Video

Produkt FAI-Bericht Injection Filling Balance Report

Bericht über die Anpassung der Form

Verantwortliche Person

Projektingenieur

Zeitplan

Tag der Einsendung der Probe

Prozessablauf

Verbesserung und Modifizierung von Formen

Technische Dokumente

/

Verantwortliche Person

Workshop

Zeitplan

Innerhalb von 7 Tagen

Prozessablauf

Proben erneut senden

Technische Dokumente

Wie bei T1-Proben

Verantwortliche Person

Projektingenieur

Zeitplan

/

Prozessablauf

Schimmel genehmigt

Technische Dokumente

/

Verantwortliche Person

Kunde

Zeitplan

/

Prozessablauf

Schimmel Vollständige Inspektion

Technische Dokumente

Bericht über die Abnahme der Gussform mit Bildern

Verantwortliche Person

Projektingenieur

Zeitplan

Innerhalb von 3 Tagen nach Genehmigung der Form

Prozessablauf

Formtestproduktion, 500 Schüsse

Technische Dokumente

Bilder der Formversuchsproduktion

Verantwortliche Person

Workshop

Zeitplan

Innerhalb von 3 Tagen nach Genehmigung der Form

Prozessablauf

Rostsichere Verpackung

Technische Dokumente

Bilder einer rostfreien Verpackung

Verantwortliche Person

Workshop

Zeitplan

Innerhalb von 3 Tagen nach Genehmigung der Form

Prozessablauf

Rostsichere Verpackung

Technische Dokumente

Komponenten & Dokumente Liste für den Versand

2D-Formzeichnung

3D-Formzeichnung

EDM-Zeichnung & Elektrode

Bescheinigung über den Werkstoff Stahl

Bescheinigung über die Basis der Form

Bericht über die Wärmebehandlung

Bericht über die Abnahme der Gussform mit Bildern

Verantwortliche Person

Projektingenieur

Zeitplan

Bericht abgelegt und mit der Form gedruckt

Mold making process

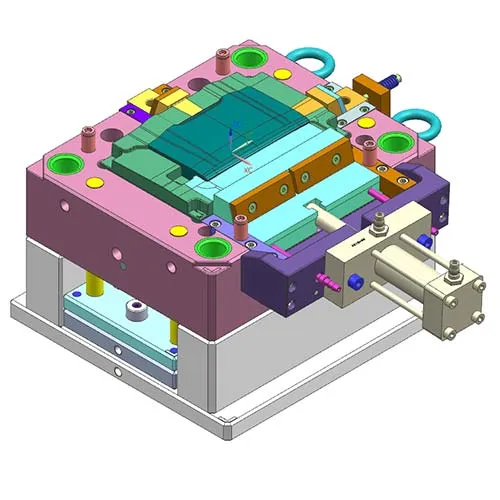

DFM und Formenbau

Die Konstruktion von Spritzgießwerkzeugen beginnt mit einem DFM-Programm (Design for Manufacturability), das wichtige Informationen zur Werkzeugkonstruktion enthält, z. B. Abmessungen, Kavitätenlayout, Angusssystem, Gießverfahren, Trennebene, Auswerfverfahren, mechanische Konstruktion, Zubehör, Stahlauswahl und Kühlungsdesign. Nach der Freigabe durch den Kunden werden die detaillierte 3D-Konstruktion und die NC-Programmierung durchgeführt, was 3 bis 5 Tage für eine vollständige Konstruktion in Anspruch nimmt. Komplexe Projekte können eine Formflussanalyse oder häufige Aktualisierungen der Teilekonstruktion erfordern, was den Prozess verlängert.

Planung, Vorbereitung der Formenbasis, Stahl und Zubehör

Nach der Genehmigung des Formdesigns erstellt unser Projektmanager einen detaillierten Projektplan, der den gesamten Prozess bis zur T1-Probenahme umfasst. Der Ihnen zugewiesene Projektmanager bei GPMFG wird Sie wöchentlich auf dem Laufenden halten. Formgrundkörper und Stahl können sofort nach der Konstruktionsgenehmigung bestellt werden, während Zubehörteile wie das Heißkanalsystem längere Vorlaufzeiten haben können. Es ist wichtig, diese Verfahren genau zu überwachen und zu verfolgen, um Verzögerungen bei den nachfolgenden Schritten zu vermeiden.

Grobe Maschine

Um die gewünschte Rohform oder den Hohlraum/Kern zu erhalten, muss der Stahl zunächst kalibriert, gefräst, gebohrt und gedreht werden. In der Regel wird eine Stahldicke von 0,15-0,3 mm für die Präzisionsbearbeitung in den nachfolgenden Phasen beibehalten.

Wärmebehandlung

Die Wärmebehandlung ist ein entscheidender Prozess im Anschluss an die Grobbearbeitung, da sie zwei wichtigen Zwecken dient: dem Erreichen bestimmter Härtegrade und dem Erreichen des inneren Gleichgewichts. So müssen beispielsweise Werkstoffe wie 1.2343 und 1.2344 in der Regel auf einen Bereich von HRC48-52 gehärtet werden.

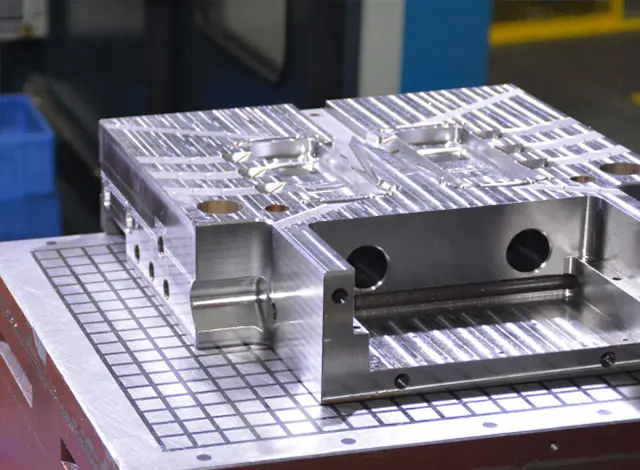

CNC-Präzisionsbearbeitung

Bei der CNC-Präzisionsbearbeitung kommt es auf die Sorgfalt im Detail an. Im Gegensatz zur Grobbearbeitung arbeitet das CNC-Verfahren mit einem langsameren Tempo und geringeren Schnittmengen. Mit dieser Methode werden feinst bearbeitete Formeinsätze mit glatter, glänzender Oberfläche und genauen Abmessungen hergestellt, wobei eine maximale Toleranz von 0,01-0,005 mm erreicht wird.

Drahtschneiden und EDM

Das Drahterodieren wird speziell für verschiedene Durchgangsbohrungen (Auswerferstiftbohrungen, Heber, Einsätze) verwendet, während das Erodieren für Merkmale geeignet ist, die aufgrund ihrer Tiefe oder Enge nicht mit der CNC-Maschine bearbeitet werden können. Um den mit dem Erodieren verbundenen Zeit- und Kostenaufwand zu minimieren, optimieren erfahrene Konstrukteure die Formkonstruktion, indem sie den Haupteinsatz in mehrere Untereinsätze aufteilen. Dies ermöglicht eine direkte CNC-Bearbeitung der Einsätze und reduziert die Abhängigkeit von Drahtschneide- und Erodierverfahren.

Ausführung und Einbau

Sobald alle Komponenten fertiggestellt und vorbereitet sind, werden sie von unseren Ingenieuren zusammengefügt und fachgerecht nach der Konstruktionszeichnung montiert. Bei dieser wichtigen Aufgabe sind sie auf ihre große Erfahrung und ihre außergewöhnlichen Fähigkeiten angewiesen. In manchen Fällen müssen bestimmte Teile poliert oder sogar nachbearbeitet werden, um eine perfekte Passform zu erreichen. Darüber hinaus haben der Kern oder der Hohlraum oft besondere Anforderungen an die Oberflächenbeschaffenheit, wie z. B. Textur, Politur oder Gravur, die sorgfältig berücksichtigt werden.

Schimmelpilzversuch

Wenn alles vorbereitet ist, setzen wir die Form für einen Test auf die Spritzgießmaschine. Stellen Sie sicher, dass Sie Ihre Anforderungen klar formulieren, wie viele Kunststoffteile Sie als Muster benötigen, den Formenbauer anweisen, das richtige Harz zu verwenden, und dass die Spritzgussparameter und Messprotokolle mit den geformten Kunststoffteilen geliefert werden.

Workshops zum Werkzeugbau

CNC-Werkstatt

EDM-Werkstatt

Werkstatt für Drahtschneiderei

Schleiferei

Abteilung Qualität

Abteilung Montage

Auswahl der Materialien für den Formenbau

| Komponente Name | Stahl&Härte | Äquivalenter Stahl | Lebensdauer der Form (Schuss) | Preisindex | Anwendungen |

| Basis der Form | 1050 | 1730 | 500,000 | 1 | Kunststoff-Spritzgussform |

| LKM P20 | 2311 | 1,000,000 | 1.35 | Kunststoff-Spritzgussform | |

| LKM P20 | 2311 | 500,000 | 1.35 | Druckgießform | |

| H13 (HRC 44-46) | 2344(HRC44-46)/SKD61 | 1,000,000 | 2.1 | Kunststoff-Spritzgussform | |

| Formhohlraum/Kern | P20 | 2311/718H/2378 | 200,000 | 1 | Kunststoff-Spritzgussform |

| P20H(HB330-370) | 2738H/718HH/NAK80 | 300,000 | 1.3 | Kunststoff-Spritzgussform | |

| S136H(HB290-330) | 2083H/420H/2316H | 500,000 | 2.2 | Kunststoff-Spritzgussform | |

| S-136 (HRC 48-52) | 2083/420ESR/2316 | 1,000,000 | 3.2 | Kunststoff-Spritzgussform | |

| H13 (HRC 48-52) | 2344/2343/SKD61 | 1,000,000 | 3.2 | Kunststoff-Spritzgussform | |

| H13 (HRC 48-52) | 2344/2343/SKD61 | 80-150K | 3.2 | Druckgießform | |

| 8407 (HRC 50-52) | 8418 | 150-300K | 5 | Druckgießform |

Formanalyse sichert erfolgreichen Formenbau

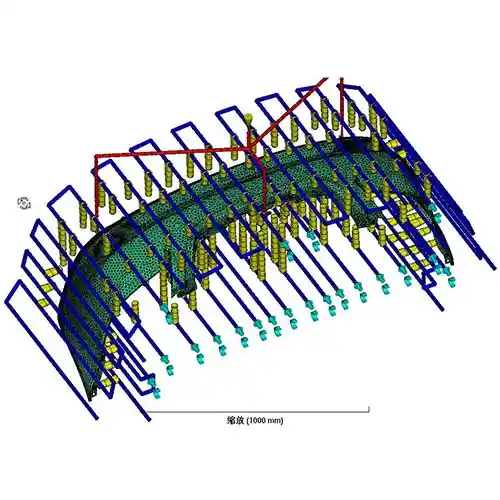

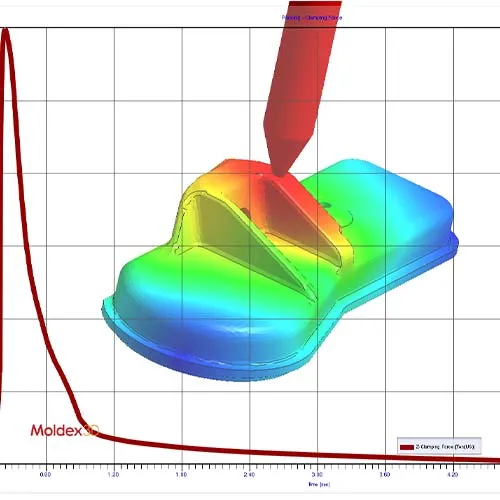

Die Ingenieure von GPMFG setzen Software zur Finite-Elemente-Analyse ein, um das Verhalten geschmolzener Polymere während komplexer Spritzgießprozesse zu simulieren. Durch die Analyse der gesammelten Daten können wir potenzielle Probleme beim Spritzgießen vorhersagen und identifizieren und so Anhaltspunkte für die Optimierung des Designs liefern.

1. Die Analyse der Strömung:

Vorhersage von Füllungsverzögerungen, Treffern und Gleichgewicht

Analyse von Paarungslinien, Packungswindpositionen und Leimzufuhr

Bestimmung der Anforderungen an Einspritzdruck und Schließkraft

2. Analyse der Fließkanalbilanz:

Balancieren von Fließkanalsystemen in Mehrkavitäten-Werkzeugkavitäten oder -familien Empfehlung von Fließkanalgrößen und -mengen zum Erreichen des Fließgleichgewichts

3. Analyse der Torposition:

Analyse der besten Anschnittposition für einen optimalen Formenfluss

Automatisches Analysieren der Position von zusätzlichen Gates

4. Analyse der Kühlung:

Bewertung der Kühlwasseranordnung der Form

Ermittlung von Bereichen, die eine stärkere Kühlung erfordern

Vorhersage des Formgebungszyklus und Bewertung der Produktdicke

5. Verzugsanalyse:

Vorhersage von Produktverformungen und Schrumpfungswerten in X- und Y-Richtung

Anpassung der Parameter für Wasserzufuhr/Druckhaltung zur Verringerung der Formverformung

6. Analyse der Schrumpfung:

Analyse der Formteilschwindung mit Put-Zahl und Volumen

Beurteilung des Vorhandenseins von Schrumpfungsspuren

7. Gasunterstützte Analyse:

Vorhersage von Schwindung und Verformung beim gasunterstützten Gießen

Bewertung der Gasdurchdringungsentfernung, der Wirkung und des optimalen Standorts

8. Kerntransferanalyse:

Vorhersage des Trends zur Kernverschiebung und Korrektur der Formgestaltung

Verringerung der schwachen Schlagzähigkeit des Kerns beim Füllen

9. Spannungsanalyse:

Vorhersage von Eigenspannungsverteilung und -größe in geformten Produkten

10. Analyse der Faserorientierung:

Kontrolle der Faserorientierung von Kunststoff-Spritzgussteilen

Prozentuale Simulationen nach verschiedenen Fasern

Verbesserung der Materialeigenschaften wie Biege- und Zugfestigkeit

11. Analyse des Umspritzens:

Analyse von Fließen, Verzug und Verklebung beim Zweifarben-Spritzgießen

12. Analyse der Mikrochip-Verkapselung:

Vorhersage der Bedingungen für die Verkapselung, den Fluss und die Aushärtung von Chips im Formhohlraum

Bewertung der Auswirkungen der Strömung auf Golddrähte und -stifte

13. Analyse der Bodenfüllung:

Optimierung der Duroplast-Formbedingungen und Simulation des Füllungsmodells

Vorhersage verschiedener Formen und Anforderungen an Einspritzdruck und Schließkraft

14. Vorhersage der Doppelbrechung:

Anpassung der Anschnittposition, der Prozessbedingungen oder der Produktstruktur, um eine geringe Restspannung zu erreichen

Vorhersage des Auftretens und der Schwere von asymmetrischer Doppelbrechung in optischen Teilen.

FAQs für den Formenbau

Welche Informationen sind für die Einholung des Angebots erforderlich?

Formale Produkt-3D-Zeichnung

Formale 2D Produktzeichnung mit Toleranz

Teile mateirla

Formen Hohlraumnummer bei der Ausfuhr von Formen

Typ des Einspritzpunkts bei der Ausfuhr von Gussformen

Formenhohlraum Stahl bei Export von Formen

Formenrahmen aus Stahl für den Export von Formen

Lebensdauer der Schimmelpilze bei Export von Schimmelpilzen.

Wie sieht das Verfahren zur Herstellung von Spritzgussformen aus?

Um den Anforderungen der Kunden gerecht zu werden, GP MFG entwirft Formen und Fertigungsprozesse durch Analyse und strenge Gussverfahren, um die perfekte Steigerung in der Produktion von Formen zu gewährleisten.

Schritt 1: Bereitstellung eines DFM-Berichts und eines Berichts zur Formflussanalyse zur Bestätigung durch den Kunden

Schritt 2: Bereitstellung von Konstruktionszeichnungen für die Form zur Bestätigung durch den Kunden

Schritt 3: Rückbestätigung der Zeichnung nach Änderung der Formkonstruktion

Schritt 4: Nachdem die Zeichnung als ok bestätigt wurde, beginnen Sie mit der Herstellung der Form.

Schritt 5: Wöchentlicher Bericht über den Fortschritt der Werkzeugherstellung

Schritt 6: Versenden Sie T1-Proben, bis der Schimmelpilz als in Ordnung bestätigt wird.

Können Sie die Form nach meinem Muster anfertigen?

Ja.

- Wenn eine genaue Produktzeichnung vorhanden ist, fügen Sie eine 2D-Produktzeichnung mit Toleranz und eine 3D-Produktzeichnung bei.

- Wenn Sie genaue Muster haben, wenn es keine Zeichnungen oder nur Skizzen gibt, stellen Sie uns bitte das endgültige Muster zur Verfügung. Wir werden einen DFM-Bericht erstellen, den wir Ihnen zur Bestätigung zusenden, und dann die Form entwerfen.

Wie viel kostet eine Form?

Die Kosten für die Form wird durch die Größe und das Material des Produkts, die Komplexität der Struktur und die Menge der Produktion, und die Anforderungen an die Oberfläche, und so weiter.Wegen der großen Unterschied, der Preis der Form kann nicht geschätzt werden.Wenn Sie die Kosten der Form Präzision wissen wollen, senden Sie bitte eine E-Mail an uns.

Wie lange dauert es, eine Form herzustellen?

Die Lieferzeit hängt von der Komplexität der Produktstruktur ab und wird auf dem Angebotsblatt angegeben, wobei die folgenden Liefertermine als Referenz dienen:

20-30 Tage für Schimmelpilze mit weniger als 1 Tonne

30-45 Tage für Formen von 1 Tonne bis 3 Tonnen

45-60 Tage für Schimmelpilze von 3 bis 5 Tonnen

Wie lange ist die Lebensdauer der Form? Wie kann man sie schützen?

In der Formenbauindustrie wird die Lebensdauer der Form in 100.000-mal, 300.000-mal, 500.000-mal und 1 Million-mal unterteilt. Die Lebensdauer der Form hängt mit dem Formenstahl zusammen, der je nach Kunststoffmaterial, Oberflächenbehandlung der Teile und der potenziellen Produktionsmenge ausgewählt wird.

Mold exportiert, um Kunden in Ihrem Land oder in der Region, in der richtigen Verwendung der Form und regelmäßige Wartung, die Lebensdauer der tatsächlichen kann vollständig erfüllen die Design-Lebensdauer, ein Ausfall, wenn das Leben der Form in einem angemessenen Zeitraum, unser Projekt-Ingenieur wird die Ersatzteile oder Schimmel Reparatur-Lösung, wird die Herstellung und senden Sie wieder.