jacob@gainpower-mfg.com

GPMFG

Top Mold / Tooling Hersteller in China

- Form folgen, Formdesign, Formherstellung

- Prototyp-Formen, Formen mit geringer Lebensdauer bis hin zu Formen mit 1 Million Schüssen

- Einzelkavitätenformen, Mehrfachkavitätenformen, Familienformen

- Kunststoff-Spritzgußformen, Druckgußformen

Beginn des Projekts

Formenbau&Projektmanagement

GPMFG bietet komplette technische Unterstützung von der Werkzeug-/Formenentwicklung über die Herstellung, den Test, die Probeproduktion und den Kundendienst.

- Produkte/Teile Analyse

- Produkte/Teile-Optimierung

- Mold Flow Analyse

- DFM (Entwurf für die Fertigung)

- Werkzeugbau/Formen 3D-Konstruktion

- Wöchentlicher Fortschrittsbericht

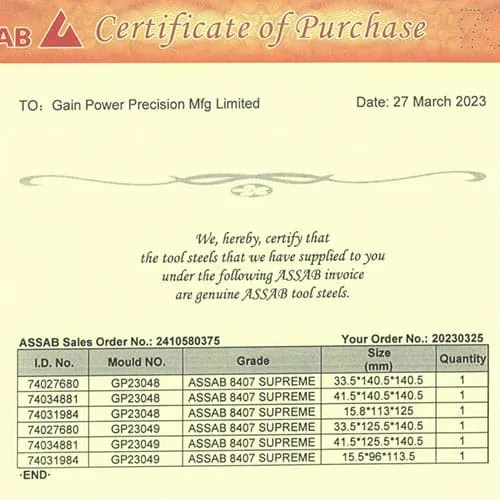

- Stahlzertifikat&Wärmebehandlungsbericht

- Vollständiger Prüfbericht für Werkzeuge/Formen

Software-Ingenieur

- Auto CAD

- Unigraphics NX

- Pro-Engineer

- Autodesk Moldflow

- Solidworks

- PowerMilll

Übliches Zeichenformat: stp,step,x_t

Analyse und Optimierung von Produkten

- Analyse von Kunststoffmaterialien

- Tiefgangswinkel-Analyse

- Wandstärke Analyse

- Teil Merkmalsoptimierung

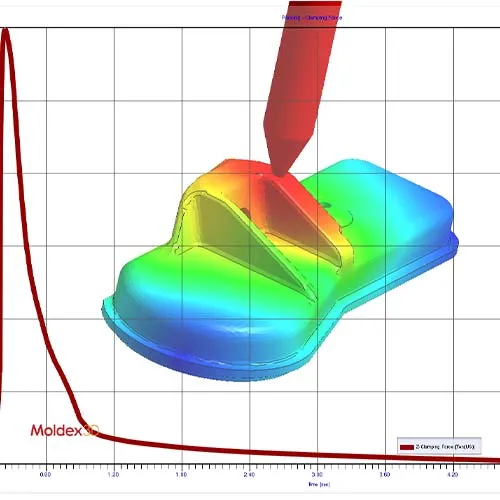

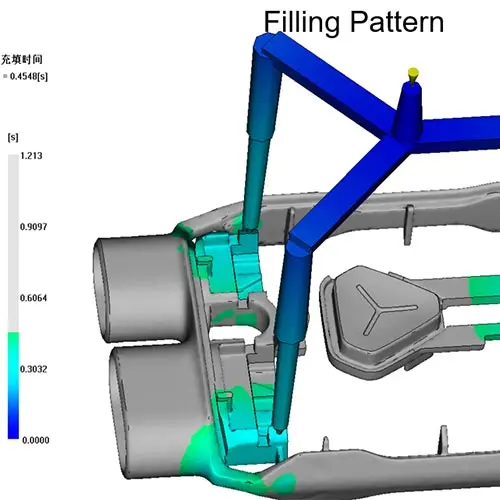

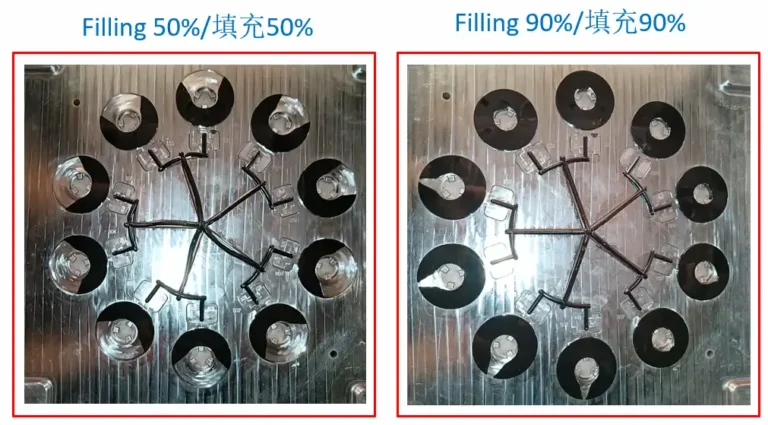

Mold Flow Analyse

- Läufer-Layout

- Befüllungszeit/Druck/Temperatur

- Lufteinschlüsse

- Senke Mark

- Schweißnaht

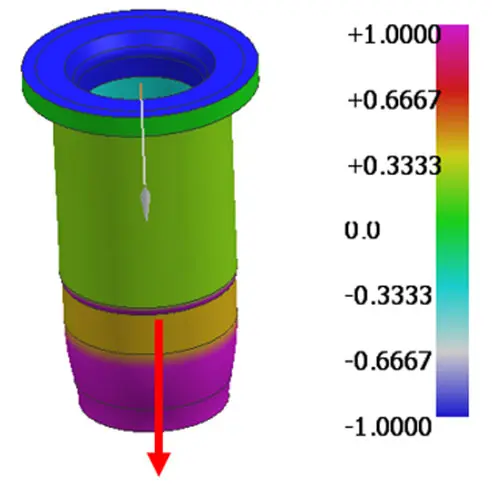

- Verzug -XYZ Ablenkung

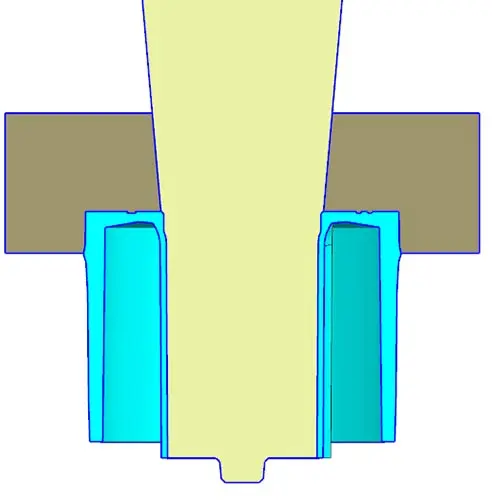

DFM (Entwurf für die Fertigung)

- Grundlegende Informationen zu den Teilen

- Teile Optimierungsberatung

- Detail der Oberflächenbehandlung

- Trennlinien Detail

- Mold Layout&Idee Detail

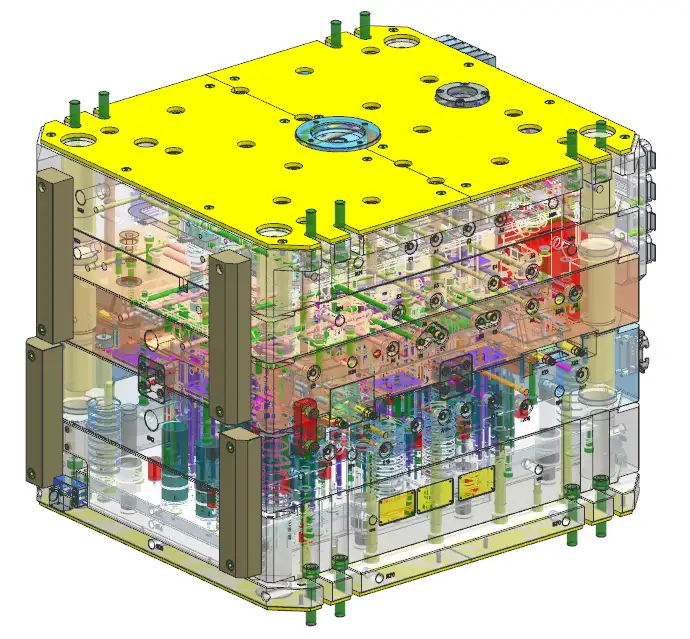

Werkzeugbau/Formen 3D-Konstruktion

- Formzeichnung 2D

- Formzeichnung 3D

- Form-Stückliste

- Werkzeugkomponenten Zeichnung

- Drahtschnitt&EDM-Zeichnung

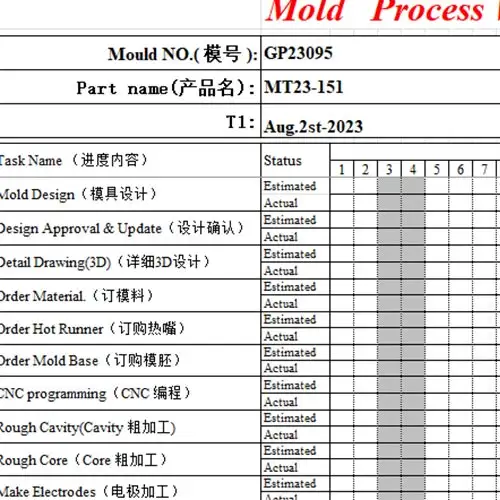

Wöchentlicher Fortschrittsbericht

- Fortschritte bei der Formgestaltung

- Formstahl Fortschritt mit Bildern

- Werkzeugkomponenten Fortschritt mit Bildern

- Fortschritte bei der Bearbeitung von Formen mit Bildern

- Fortschritt bei der Werkzeugmontage mit Bildern

Zertifikat

- Kunststoffmaterial ROHS-Bericht

- Stahl-Zertifikat

- Werkzeugkomponenten Fortschritt mit Bildern

- Bericht über die Wärmebehandlung

Vollständiger Prüfbericht für Werkzeuge/Formen

- Bericht über die Injektionsparameter

- Schimmeltest-Video

- Produkt FAI-Bericht

- Injektion Abfüllsaldo Bericht

- Bericht über die Anpassung der Form

Maßgeschneiderte Werkzeuge/Formen für Ihre Branchen

Wir wissen mehr über die Bedürfnisse der Industrie, Sie müssen nur das Design liefern.

Formen für das Kunststoffspritzgießen

Einzelne Kavitätenform

Jede Einspritzung produziert nur ein Teil, so dass die Werkzeugkosten niedrig sind, aber die Produktionskosten hoch. Vorlaufzeit: etwa 3-5 Wochen.

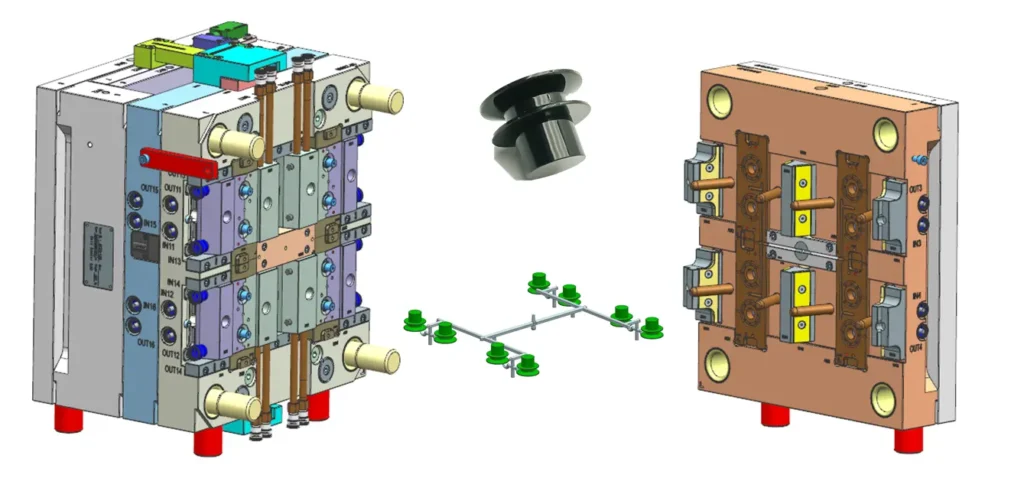

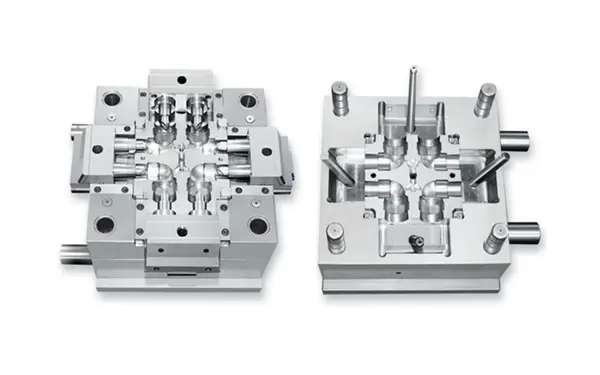

Mehrkavitätenform

Jede Einspritzung produziert mehrere gleiche Teile, so dass die Werkzeugkosten hoch sind, aber die Produktionskosten niedrig. Vorlaufzeit: etwa 4-6 Wochen.

Stapelform

Unsere Etagenwerkzeuge sind so konzipiert, dass sie Ihren Produktionsausstoß erhöhen und die Kosten für die Teile minimieren, mit Optionen für gleiche oder unterschiedliche Anzahl von Kavitäten in jeder Trennfläche. Vorlaufzeit: etwa 4-6 Wochen.

Familie Schimmel

Familienformen sind eine Art von Mehrkavitätenformen, die die Herstellung verschiedener Teile mit unterschiedlichen Formen, Größen und Merkmalen in einem einzigen Gusszyklus ermöglichen. Durch den Einsatz einer Familienform können wir die Produktionseffizienz steigern und die Kosten senken, da mit einer Form mehrere Teile gleichzeitig hergestellt werden können.

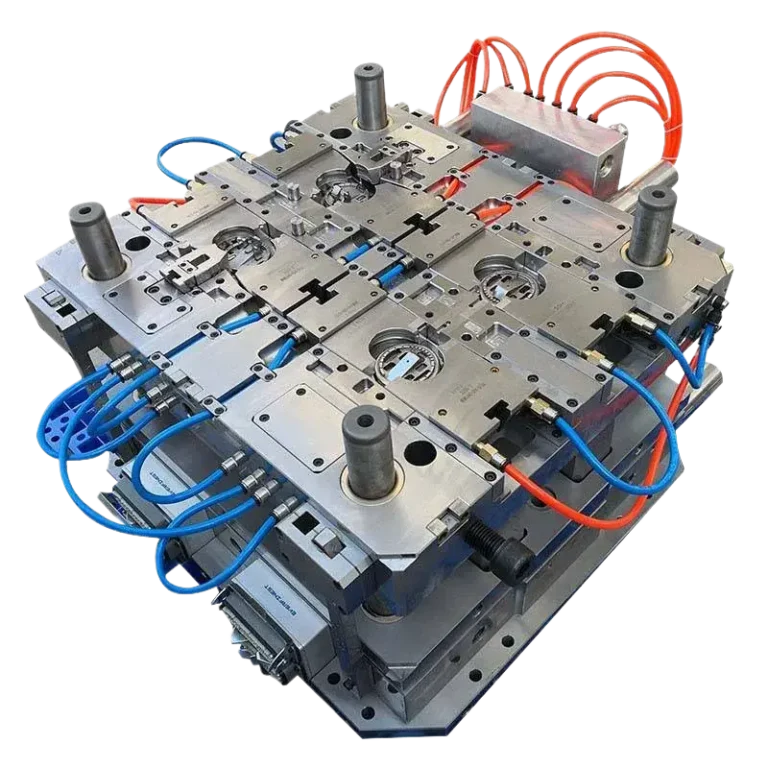

Deckel für Parfümflasche Werkzeug/Form

Industrie: Verpackung kosmetischer Produkte

Form Basisstahl:P20

Formhohlraum Stahl: 1.2083 (HRC48-52)

Hohlraum: 8 Hohlräume

Lebensdauer der Form:1.000.000 Schuss

Oberflächengüte:Hochglanzpoliert

Merkmal der Form: Doppelter Auswurf

Werkzeug/Form für Lebensmittelbehälter

Industrie: Verpackung von Lebensmitteln

Form Basisstahl:P20

Formhohlraum Stahl :P20,BE-CU

Hohlraum: 1*1

Lebensdauer der Form:1.000.000 Schuss

Oberflächenausführung: Standardpolierung

Merkmal der Form: Schnelle Abkühlung für die Formgebung

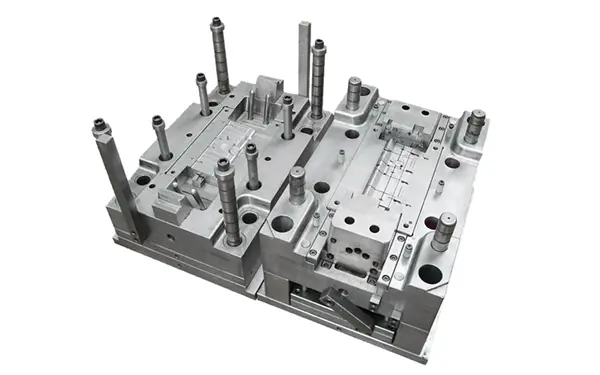

Steuergerätegehäuse Werkzeug/Form

Industrie: Elektronik und Elektrotechnik

Form Basis Stahl: 1050

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1*1

Lebensdauer der Form:500.000 Schuss

Oberflächenbehandlung: MT-11010

Merkmal der Form: YUDO Heißdüse

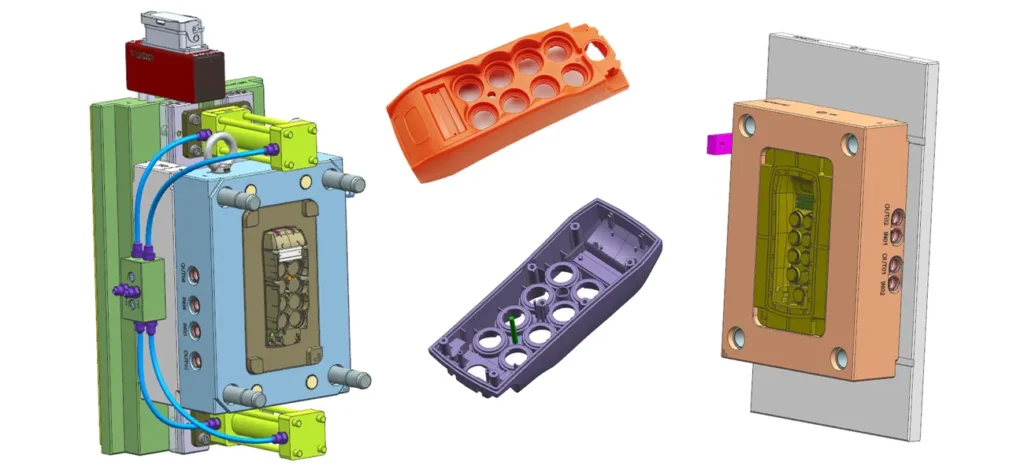

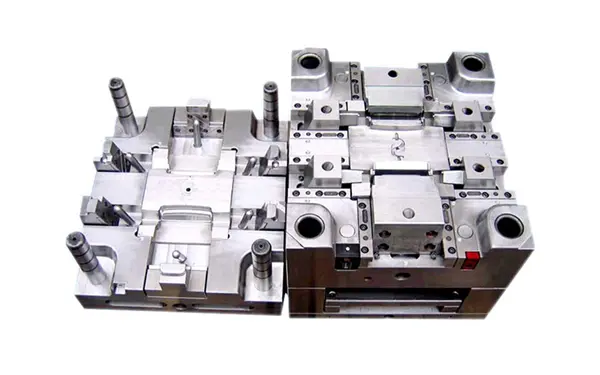

Elektrisches Gehäuse Werkzeugbau/Formenbau

Industrie: Elektronik und Elektrotechnik

Form Grundstahl:S50C

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1*1

Lebensdauer der Form:500.000 Schuss

Oberflächenbehandlung: MT-11010

Merkmal der Form: Gefärbtes Nylong

Medizinische Werkzeuge/Formen

Industrie: Medizinisches Gerät

Form Grundstahl:S50C

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1+1

Lebensdauer der Form:500.000 Schuss

Oberflächengüte: VDI-27

Merkmal Schimmel: Familie Schimmel

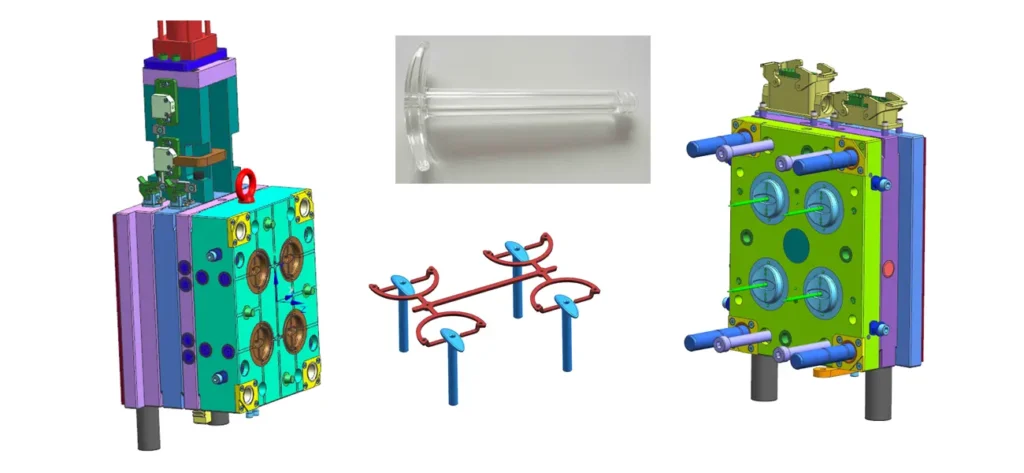

Medizinische Werkzeuge/Formen

Industrie: Medizinisches Gerät

Form Basisstahl:P20

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1*4

Lebensdauer der Form:1.000.000 Schuss

Oberfläche: Hochglanzpoliert

Merkmal der Form: HASCO Heißdüse

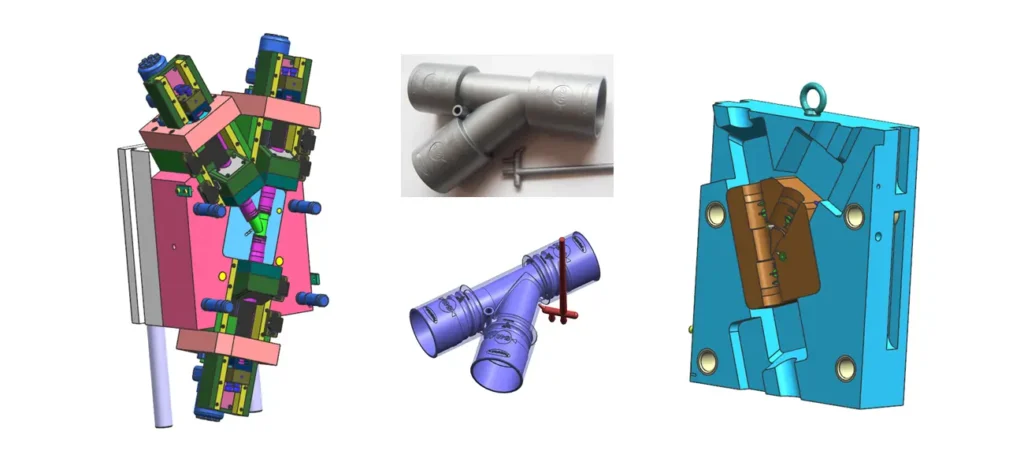

T-Abzweigrohr Werkzeug/Form

Industrie: Haushalt

Form Basisstahl:P20

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1*1

Lebensdauer der Form:500.000 Schuss

Oberfläche: Hochglanzpoliert

Merkmal der Form: Aufschraubbare Bewegung

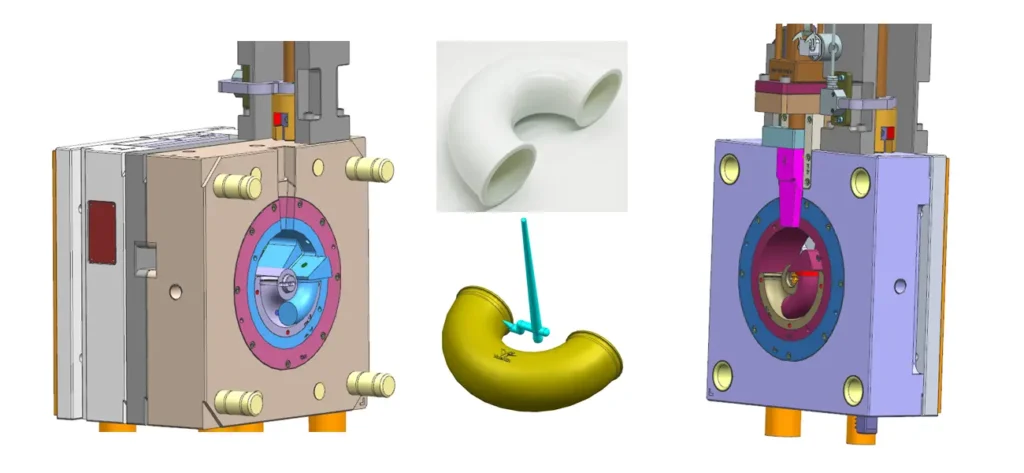

U-Rohr Werkzeug/Form

Industrie: Haushalt

Form Basisstahl:P20

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1*1

Lebensdauer der Form:500.000 Schuss

Oberfläche: Hochglanzpoliert

Merkmal der Form: Bogenschieber

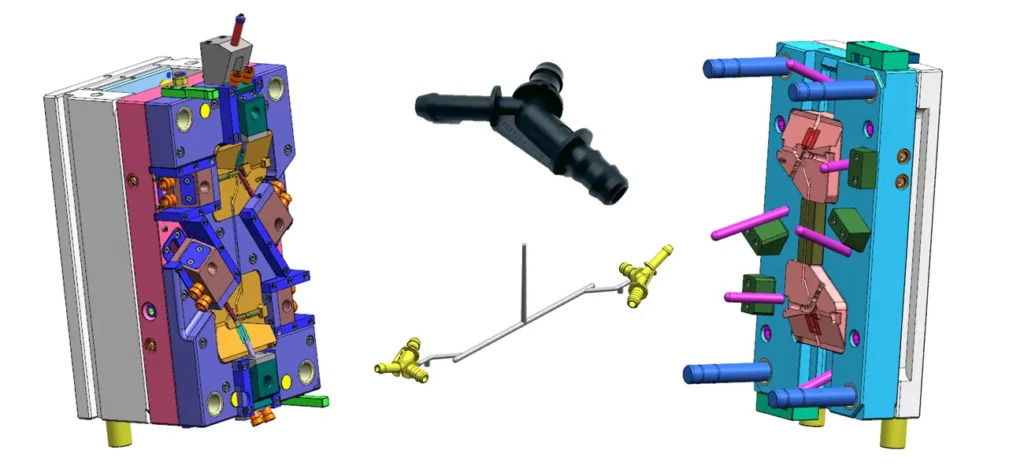

Ölleitung Werkzeug/Form

Industrie: Kraftfahrzeuge

Form Basis Stahl: S50C

Formhohlraum Stahl :1.2344(HRC48-52)

Hohlraum: 1*2

Lebensdauer der Form:500.000 Schuss

Oberflächenbehandlung: MT-11010

Merkmal der Form: Mehrere Schieberegler

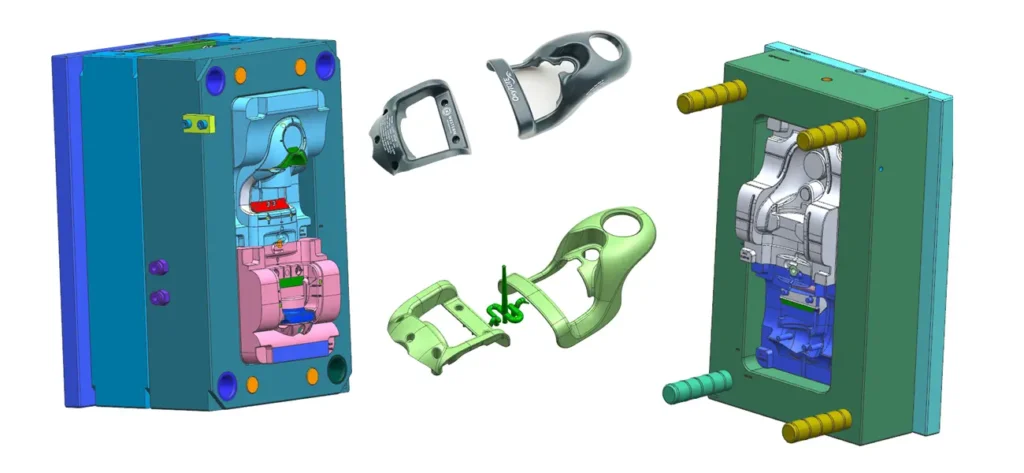

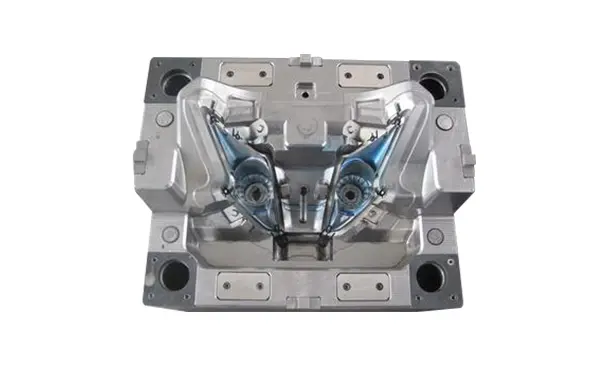

Automobil Werkzeugbau/Formenbau

Industrie: Kraftfahrzeuge

Form Basisstahl:P20

Formhohlraum Stahl :1.2343(HRC48-52)

Hohlraum: 1*1

Lebensdauer der Form:500.000 Schuss

Oberfläche: Hochglanzpoliert

Merkmal der Form: Synventive Heißdüse

Galerie der Schimmelpilze

Zentrum für Fertigerzeugnisse

Formenbau

DFM und Formenbau

Die Konstruktion von Spritzgießwerkzeugen beginnt mit einem DFM-Programm (Design for Manufacturability), das wichtige Informationen zur Werkzeugkonstruktion enthält, z. B. Abmessungen, Kavitätenlayout, Angusssystem, Gießverfahren, Trennebene, Auswerfverfahren, mechanische Konstruktion, Zubehör, Stahlauswahl und Kühlungsdesign. Nach der Freigabe durch den Kunden werden die detaillierte 3D-Konstruktion und die NC-Programmierung durchgeführt, was 3 bis 5 Tage für eine vollständige Konstruktion in Anspruch nimmt. Komplexe Projekte können eine Formflussanalyse oder häufige Aktualisierungen der Teilekonstruktion erfordern, was den Prozess verlängert.

Planung, Vorbereitung der Formenbasis, Stahl und Zubehör

Nach der Genehmigung des Formdesigns erstellt unser Projektmanager einen detaillierten Projektplan, der den gesamten Prozess bis zur T1-Probenahme umfasst. Der Ihnen zugewiesene Projektmanager bei GPMFG wird Sie wöchentlich auf dem Laufenden halten. Formgrundkörper und Stahl können sofort nach der Konstruktionsgenehmigung bestellt werden, während Zubehörteile wie das Heißkanalsystem längere Vorlaufzeiten haben können. Es ist wichtig, diese Verfahren genau zu überwachen und zu verfolgen, um Verzögerungen bei den nachfolgenden Schritten zu vermeiden.

Grobe Maschine

Um die gewünschte Rohform oder den Hohlraum/Kern zu erhalten, muss der Stahl zunächst kalibriert, gefräst, gebohrt und gedreht werden. In der Regel wird eine Stahldicke von 0,15-0,3 mm für die Präzisionsbearbeitung in den nachfolgenden Phasen beibehalten.

Wärmebehandlung

Die Wärmebehandlung ist ein entscheidender Prozess im Anschluss an die Grobbearbeitung, da sie zwei wichtigen Zwecken dient: dem Erreichen bestimmter Härtegrade und dem Erreichen des inneren Gleichgewichts. So müssen beispielsweise Werkstoffe wie 1.2343 und 1.2344 in der Regel auf einen Bereich von HRC48-52 gehärtet werden.

CNC-Präzisionsbearbeitung

Bei der CNC-Präzisionsbearbeitung kommt es auf die Sorgfalt im Detail an. Im Gegensatz zur Grobbearbeitung arbeitet das CNC-Verfahren mit einem langsameren Tempo und geringeren Schnittmengen. Mit dieser Methode werden feinst bearbeitete Formeinsätze mit glatter, glänzender Oberfläche und genauen Abmessungen hergestellt, wobei eine maximale Toleranz von 0,01-0,005 mm erreicht wird.

Drahtschneiden und EDM

Das Drahterodieren wird speziell für verschiedene Durchgangsbohrungen (Auswerferstiftbohrungen, Heber, Einsätze) verwendet, während das Erodieren für Merkmale geeignet ist, die aufgrund ihrer Tiefe oder Enge nicht mit der CNC-Maschine bearbeitet werden können. Um den mit dem Erodieren verbundenen Zeit- und Kostenaufwand zu minimieren, optimieren erfahrene Konstrukteure die Formkonstruktion, indem sie den Haupteinsatz in mehrere Untereinsätze aufteilen. Dies ermöglicht eine direkte CNC-Bearbeitung der Einsätze und reduziert die Abhängigkeit von Drahtschneide- und Erodierverfahren.

Oberflächenbeschaffenheit und Beschläge

Sobald alle Komponenten fertiggestellt und vorbereitet sind, werden sie von unseren Ingenieuren zusammengefügt und fachgerecht nach der Konstruktionszeichnung montiert. Bei dieser wichtigen Aufgabe sind sie auf ihre große Erfahrung und ihre außergewöhnlichen Fähigkeiten angewiesen. In manchen Fällen müssen bestimmte Teile poliert oder sogar nachbearbeitet werden, um eine perfekte Passform zu erreichen. Darüber hinaus haben der Kern oder der Hohlraum oft besondere Anforderungen an die Oberflächenbeschaffenheit, wie z. B. Textur, Politur oder Gravur, die sorgfältig berücksichtigt werden.

Schimmelpilzversuch

Wenn alles vorbereitet ist, setzen wir die Form für einen Test auf die Spritzgießmaschine. Stellen Sie sicher, dass Sie Ihre Anforderungen klar formulieren, wie viele Kunststoffteile Sie als Muster benötigen, den Formenbauer anweisen, das richtige Harz zu verwenden, und dass die Spritzgussparameter und Messprotokolle mit den geformten Kunststoffteilen geliefert werden.

Prüfung von Formen und Teilen

Schimmelpilzkontrolle

- Alle Schieber oder Heber können sich richtig bewegen

- Formhohlraum und Kern bewegen sich reibungslos und ohne Störungen

- Keine Grate oder scharfen Ecken am Formboden

- Alle Kühlanschlüsse sind mit entsprechenden Adaptern ausgestattet

- Formkern, Kavität und Formboden werden mit Rostschutzöl besprüht

- Schimmelpilz-Informationsmarke ist fest verankert

Teileprüfung

- Das Material des Teils entspricht der Definition des Kunden

- Die Farbe des Teils wird entsprechend der Pantone-Nummer korrekt hergestellt.

- Alle Teilemerkmale sind korrekt und vollständig ausgeführt

- Keine Grate, Verformungen, Schrumpfungen, Risse oder andere offensichtliche Mängel im Erscheinungsbild

- Alle kritischen Maße und Kontrollnummern müssen gemessen und durch den SPC-Prozess qualifiziert werden.

- Prüfung des Zusammenbaus von Teilen mit anderen Komponenten des Gesamtsystems

- Falltest, Vibrationstest, Salzsprühnebeltest, Reibungstest

Über GPMFG

GainPower-MFG ist ein führender Formenhersteller in China, der eine breite Palette von Formentypen herstellen kann. In unserer Produktionsstätte verfügen wir über 27 Formenbaumaschinen mit einer Kapazität von 50 bis 1300 Tonnen. Dazu gehören CNC-, EDM-, Drahtschneide-, Dreh-, CMM-, Fräs-, Heißpräge-, Tampon- und Siebdruckmaschinen.

Vom Einlege- und Umspritzverfahren bis hin zu Spin-on-Formen, GPMFG kann die Formen, die Sie für Ihr Projekt benötigen, in Serie herstellen.

- Formen geeignet für Pressen von 50 bis 1300 Tonnen

- Formen mit bis zu 32 Kavitäten

- Formen, klassifiziert von Klasse 101 bis Klasse 105

- Formen von Prototypen, 2K-Formen, 3-Schuss-Formen, Einlegen und Umspritzen

- Eigenes Werkzeugschweißen

- Toleranz: ±0,005 mm

Auswahl des Formstahls

| Komponente Name | Stahl&Härte | Äquivalenter Stahl | Lebensdauer der Form (Schuss) | Preisindex | Anwendungen |

| Basis der Form | 1050 | 1730 | 500,000 | 1 | Kunststoff-Spritzgussform |

| LKM P20 | 2311 | 1,000,000 | 1.35 | Kunststoff-Spritzgussform | |

| LKM P20 | 2311 | 500,000 | 1.35 | Druckgießform | |

| H13 (HRC 44-46) | 2344(HRC44-46)/SKD61 | 1,000,000 | 2.1 | Kunststoff-Spritzgussform | |

| Formhohlraum/Kern | P20 | 2311/718H/2378 | 200,000 | 1 | Kunststoff-Spritzgussform |

| P20H(HB330-370) | 2738H/718HH/NAK80 | 300,000 | 1.3 | Kunststoff-Spritzgussform | |

| S136H(HB290-330) | 2083H/420H/2316H | 500,000 | 2.2 | Kunststoff-Spritzgussform | |

| S-136 (HRC 48-52) | 2083/420ESR/2316 | 1,000,000 | 3.2 | Kunststoff-Spritzgussform | |

| H13 (HRC 48-52) | 2344/2343/SKD61 | 1,000,000 | 3.2 | Kunststoff-Spritzgussform | |

| H13 (HRC 48-52) | 2344/2343/SKD61 | 80-150K | 3.2 | Druckgießform | |

| 8407 (HRC 50-52) | 8418 | 150-300K | 5 | Druckgießform |

Schimmelpilzklasse & Leben

Form Klasse | Zweck | Shot Life | Toleranz | Kosten | Vorlaufzeit |

Klasse 105 | Prüfung von Prototypen | Unter 500 Zyklen | ± 0,02 mm | $ | 7-10 Tage |

Klasse 104 | Produktion von Kleinserien | Unter 100.000 Zyklen | ± 0,02 mm | $$$ | 10-15 Tage |

Klasse 103 | Produktion von Kleinserien | Unter 500.000 Zyklen | ± 0,02 mm | $$$$ | 10-15 Tage |

Klasse 102 | Mittelgroße Produktion | Mittlere bis hohe Produktion | ± 0,02 mm | $$$$$ | 10-15 Tage |

Klasse 101 | Hochvolumige Produktion | Über 1.000.000 Zyklen | ± 0,02 mm | $$$$$$ | 10-18 Tage |

Erleichtern Sie die On-Demand-Fertigung für schnellere und einfachere Ergebnisse.

Sobald Sie bereit sind, Ihr Projekt in Angriff zu nehmen, können Sie mühelos Ihre 2D/3D-CAD-Konstruktionsdateien hochladen, und unser Ingenieurteam wird Ihnen umgehend innerhalb von 24 Stunden ein Angebot unterbreiten.

- Kostenlose Mold Flow Analyse

- Kosten sparen 50-70%

- 40% Verkürzung der Lieferfrist

- Herstellung von Prototypen

- 100% Werkzeugbesitz.

- Garantierter Kundendienst

- Rechtzeitiges Feedback zum Projektfortschritt

- Projektbewertung und professionelle Beratung

Jacob Deng

- jacob@gainpower-mfg.com

- +86 132 1516 3182