Formen von Silikonkautschuk

GPMFG bietet effiziente, zuverlässige und qualitativ hochwertige Lösungen für das Formen von Silikongummi für Ihre Produkte, vom Entwurf der Werkzeuge/Formen über die Herstellung bis hin zur Produktion der Formen.

- Analyse und Optimierung von Produkten/Teilen

- Entwicklung und Herstellung von Werkzeugen/Formen

- Formpressen von Vollsilikonkautschuk

- Spritzgießen von Flüssigsilikonkautschuk

- Umspritzen von Siliconkautschuk

- Umspritzen von Siliconkautschuk

- Diverse Postverfahren verfügbar

Lieferant für Silikonkautschukformen - Reduzierung der Kosten für Versuch und Irrtum

GPMFG verfügt über mehr als 10 Jahre Erfahrung in der Herstellung kundenspezifischer Silikonkautschukteile und produziert jährlich mehr als 7.000.000 Silikonkautschukteile für Europa und die Vereinigten Staaten. Wir bieten hochwertige medizinische Silikonmaterialien mit einer Härte von 5A bis 85A.

- Mindestbestellmenge 1 - 100K+ Teile

- Erhalten Sie Silikonteile innerhalb von 5 Tagen

- Erhalten Sie ein schnelles Angebot in weniger als 12 Stunden

- Komplexe Elastomerteile & hoher Detailgrad

Kundenspezifische Formteile aus Silikon und Gummi - Spritzgießen und Formpressen

Schnelles Prototyping von Silikonkautschuk. Groß- oder Kleinserienproduktion von Press- und Spritzgussteilen.

Formpressen von Silikongummi

Beim Formpressen von Silikonkautschuk wird unvulkanisierter Kautschuk verwendet, der in eine kontrollierte Form, z. B. eine Scheibe, vorgeformt wurde. Die Form umschließt das Teil und presst es unter hohem Druck zwischen zwei Platten zusammen. Durch die hohe Temperatur und den hohen Druck wird der Gummi vulkanisiert und das Teil vulkanisiert. Die Stifte werfen das Teil automatisch aus der Form aus, was die Produktion beschleunigt. Das Formpressen von Silikonkautschuk bietet eine ausgezeichnete chemische Beständigkeit, Haltbarkeit und Flexibilität und ermöglicht außerdem die Verwendung mehrerer Farben, Texturen und Härtegrade in einem einzigen Produkt, was Designern und Ingenieuren eine größere Flexibilität bei der Produktgestaltung bietet.

Silikongummi Spritzgießen

Beim Silikonkautschuk-Spritzgießen wird flüssiger Silikonkautschuk unter hohem Druck und hoher Temperatur in den Formhohlraum eingespritzt. Der Silikonkautschuk härtet dann aus und formt das fertige Produkt. Flüssiges Silikongummi kann in enge Räume fließen und feine Merkmale genau reproduzieren. Darüber hinaus verfügt Silikonkautschuk über eine ausgezeichnete Hitzebeständigkeit, elektrische Isolierung und Biokompatibilität.

Verfahren und Eigenschaften des Formpressens von Silikonkautschuk

Das Formpressen von Silikonkautschuk ist ein Herstellungsverfahren, mit dem Silikonkautschukprodukte wie Dichtungen und O-Ringe hergestellt werden. Dieses Verfahren ist bekannt für die Herstellung hochwertiger, hochpräziser Teile mit gleichbleibenden Abmessungen und ausgezeichneter Oberflächengüte. Außerdem lassen sich die Eigenschaften des Gummis, wie Härte und Farbe, individuell anpassen.

Formpressen

Die für das Formpressen erforderlichen Ausrüstungen und Werkzeuge sind viel einfacher, was geringere Kapitalinvestitionen bedeutet. Das Formpressen eignet sich für die Massen- und Schnellproduktion von Produkten mit einfachem Design, einer Produkttoleranz von ±0,05 mm und einem geringen Budget.

Das Formpressen von Silikon ist ein Verfahren zur Herstellung von hochwertigen Silikonkautschukprodukten. Im Folgenden werden die grundlegenden Schritte des Verfahrens beschrieben:

Wie das Wort

Vorbereitung des Silikonmaterials: Das Silikon liegt in der Regel in Form eines Compounds oder einer Mischung aus Silikonpolymer, Füllstoffen und anderen Additiven vor. Die Mischung wird in der Regel in einem Hochgeschwindigkeitsmischer oder einem Zweiwalzenstuhl gemischt, bis sie gleichmäßig ist.

Vorbereiten der Form: Der nächste Schritt ist die Vorbereitung der Form. Die Form wird in der Regel aus Stahl oder Aluminium hergestellt und der Form des Endprodukts angepasst. Die Form besteht normalerweise aus zwei Hälften, die mit einer Klammer zusammengehalten werden.

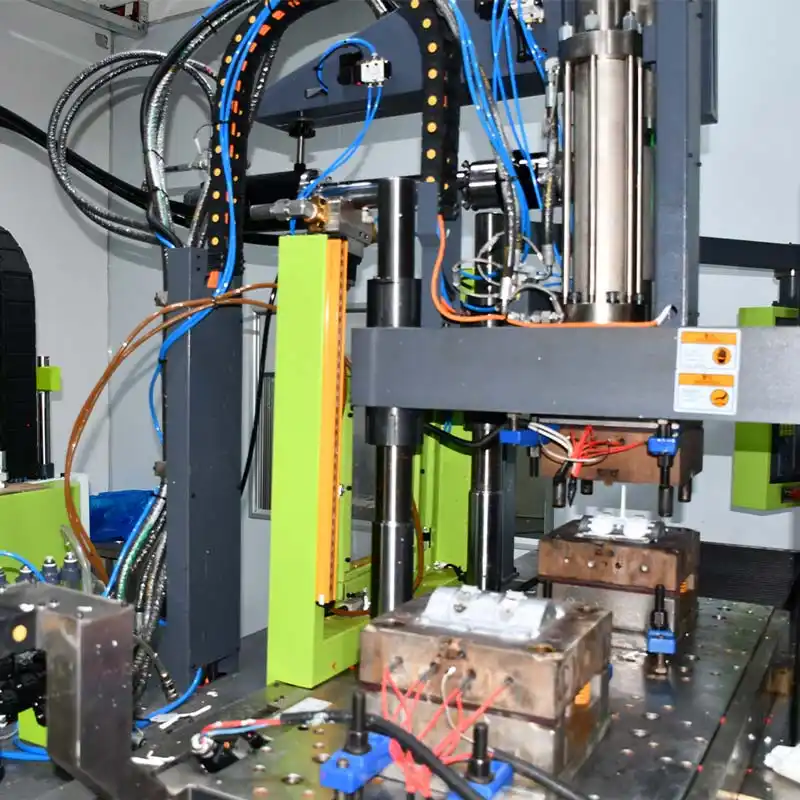

Beladen der Form: Sobald die Form vorbereitet ist, wird das Silikonmaterial in die Form gefüllt. Die Form wird mit Hilfe einer hydraulischen Presse oder einer Spritzgussmaschine mit der Silikonmasse gefüllt. Die Menge des in die Form eingefüllten Materials ist entscheidend dafür, dass das Endprodukt den gewünschten Spezifikationen entspricht.

Komprimierung und Aushärtung: Sobald die Form gefüllt ist, werden die beiden Hälften der Form zusammengeklemmt, und das Silikonmaterial wird in die gewünschte Form gepresst. Die Form wird dann auf eine bestimmte Temperatur erhitzt, in der Regel zwischen 150°C und 200°C, um das Silikonmaterial auszuhärten. Die Aushärtungszeit hängt von der Dicke des Endprodukts und der Art des verwendeten Silikons ab.

Entformen: Sobald das Silikonmaterial ausgehärtet ist, wird die Form geöffnet und das Endprodukt entnommen. Das überschüssige Material wird abgeschnitten, und das Endprodukt wird geprüft, um sicherzustellen, dass es den gewünschten Spezifikationen entspricht.

Vorteile

- Niedrige Formkosten

- Niedriger Preis der Rohstoffe

- Niedriger Preis der Produkte

- Hohe Präzision und enge Toleranzen

- Herstellung poröser Produkte

Benachteiligungen

- Begrenzte Materialauswahl

- Lange Zykluszeiten

- Begrenzte Automatisierung

- Begrenzte Teilegröße

Einzelne Formgebung

Bei diesem Formverfahren wird nur eine einzige Silikonsorte für die Herstellung von Silikonartikeln verwendet.

Umspritzte Produkte

Die nahtlose Integration von Silikongummi mit verschiedenen Materialien, einschließlich Metall, Kunststoff und anderen, in ein einziges Teil oder Produkt wird durch ein Formgebungsverfahren erreicht.

Silikonkautschuk Spritzgießverfahren und Eigenschaften

Das Spritzgießen von Silikonkautschuk bietet mehrere Vorteile gegenüber anderen Formgebungsverfahren, z. B. hohe Präzision, geringer Abfall und die Möglichkeit, komplexe Geometrien zu formen. Silikonkautschuk ist für seine hervorragende thermische Stabilität, chemische Beständigkeit und Biokompatibilität bekannt und eignet sich daher ideal für den Einsatz in einer Vielzahl von Branchen, darunter Medizin, Automobil und Elektronik.

Flüssigsilikonformung

Das LSR-Verfahren eignet sich für die Herstellung von Silikonteilen mit komplexen Formen, hoher Präzision, Mikroüberspritzungen und strengen hygienischen Anforderungen. Die Toleranz des Produkts kann ± 0,02mm erfüllen, haben keine Vulkanisationsrückstände

Wie das Wort

Das Spritzgießen von Silikonkautschuk ist ein Prozess, der die Materialvorbereitung, die Herstellung und Vorbereitung der Form, das Einspritzen, die Vulkanisierung, die Entformung, die Prüfung und die Verpackung umfasst. Es ist ein vielseitiges und effizientes Herstellungsverfahren, das in einer Vielzahl von Branchen zur Herstellung einer Reihe von Produkten eingesetzt wird.

Erstellung von Formen:

Eine Metallform wird in die gewünschte Form des Endprodukts gebracht.

Vorbereitung der Form:

Die Form wird gereinigt und mit einem Trennmittel bestrichen, damit das Silikon nicht an ihr kleben bleibt.

Injektionsverfahren:

Die Silikonmasse wird mit einer hydraulischen Presse durch einen Anguss in die Form gespritzt.

Vulkanisierung:

Die Form wird erhitzt, damit das Silikon aushärtet und das Endprodukt entsteht.

Entformen:

Das Produkt wird aus der Form entnommen und überschüssiges Material wird abgeschnitten.

Inspektion:

Das Produkt wird auf etwaige Mängel oder Unvollkommenheiten geprüft.

Verpackung:

Das Produkt wird verpackt und für den Versand vorbereitet.

Vorteile

- Hohe Präzision

- Gleichbleibende Qualität

- Breites Spektrum an Härtegraden

- Teil "Komplexe Geometrien

- Enge Toleranzen

Benachteiligungen

- Hohe Anfangskosten

- Begrenzte Umspritzungsoptionen

- Mögliches Blinken

Single-Shot-Molding

Bei diesem Formverfahren wird nur eine einzige Silikonsorte für die Herstellung von Silikonartikeln verwendet.

Umspritzte Produkte

Die nahtlose Integration von Silikongummi mit verschiedenen Materialien, einschließlich Metall, Kunststoff und anderen, in ein einziges Teil oder Produkt wird durch ein Formgebungsverfahren erreicht.

Unsere exquisiten Fähigkeiten in der Silikon- und Gummiverarbeitung

Unsere Fähigkeiten in der Silikon- und Gummiverformung sind außergewöhnlich und in der Branche unübertroffen. Unsere Präzisionsformtechniken und unsere Liebe zum Detail führen zu haltbaren, langlebigen Produkten.

| Material | Vollsilikonkautschuk |

|---|---|

| Prozess | Formpressen |

| Sicherheit für die Umwelt | Umweltklasse |

| Anmeldung | Elektronik- und Elektroindustrie, etc. |

| Produkttoleranz | Am engsten ±0,05 mm, empfohlen ±0,1 mm |

| Produktdicke | Durchschnittlich 3,0 mm, Min. 0,4 mm, Max. 15-20 mm und 30mm für Kugel |

| Montage Lücke | 0,2-0,5 mm |

| Schrumpfung | 1.03 |

| Schnittmethode | Risslinien aus der Form Flash-Material abziehen |

| Temperaturbereich | Betriebstemperatur: -30° C bis +180° C Lagertemperatur: -42° C bis 250° C |

| Material | Flüssigsilikonkautschuk |

|---|---|

| Prozess | Spritzgießen |

| Sicherheit für die Umwelt | Klasse Lebensmittel |

| Anmeldung | Lebensmittel- und medizinische Industrie |

| Produkttoleranz | Engste ±0,05 mm Empfohlen ±0,1 mm |

| Produktdicke | Durchschnittlich 3,0 mm, Min. 0,4 mm, Max. 15-20 mm und 30mm für Kugel |

| Schnittmethode | Risslinien aus der Form Flash-Material abziehen |

| Temperaturbereich | Betriebstemperatur: -30° C bis +180° C Lagertemperatur: -42° C bis 250° C |

was uns auszeichnet

Silikonkautschukformung vom Konzept bis zur Kreation

Entwurfs- und Prototypenservice

Wir konzentrieren uns darauf, unseren Kunden einen außergewöhnlichen Wert zu bieten, und nutzen unsere umfassende Erfahrung und Spitzentechnologie, um umfassende Spritzgießlösungen anzubieten, die eine außergewöhnliche Genauigkeit und Wiederholbarkeit bieten und gleichzeitig für Unternehmen jeder Größe erschwinglich und zugänglich sind.

Werkzeugbau Konstruktion und Herstellung

Bei der Herstellung von Silikonkautschukformen legen wir Wert auf einen ganzheitlichen Ansatz, der eine enge Zusammenarbeit mit unseren Kunden einschließt, um sicherzustellen, dass ihre einzigartigen Spezifikationen und Anforderungen erfüllt werden. Unsere medizinischen Verbrauchsmaterialien aus Kunststoff sind für ihre außergewöhnliche Konsistenz, Präzision und Gesamtqualität bekannt.

Strenge Materialauswahl

Unsere innovative Trenntechnologie hilft Ihnen, Ihre Produktausbeute zu erhöhen, indem sie Verunreinigungen eliminiert und die Effizienz des Trennprozesses verbessert. Die in unserem Verfahren verwendeten Trennsäulen und Harze minimieren die Anzahl der Reinigungsschritte, was zu effizienteren Bioprozessanwendungen führt.

CNC-Bearbeitung

In unserem feinmechanischen Verfahren setzen wir fortschrittliche Laserschneidetechnik ein, um komplizierte Metallteile mit unvergleichlicher Genauigkeit und Geschwindigkeit herzustellen. Mit dieser automatisierten Fertigungstechnologie können wir komplexe Konstruktionen erstellen, die für viele Branchen entscheidend sind.

Formgebungsverfahren im Reinraum

Bei GPMFG sind wir auf die Silikonformung spezialisiert und verwenden Reinraumtechniken zur Herstellung von Silikonteilen in medizinischer Qualität, wodurch das Risiko von Verunreinigungen durch winzige Partikel wie Staub verringert wird. Unsere strengen prozessbegleitenden Kontrollen stellen sicher, dass wir die Qualität unserer Produkte stets auf einem Null-Fehler-Niveau halten.

Sekundärer Betrieb

Unser umfangreiches Angebot an sekundären Arbeitsschritten und Montagelinien hebt den Silikongummiformungsprozess auf eine ganz neue Ebene. Wir liefern sorgfältig beschriftete und vollständig montierte Silikon- und Gummiformteile und Baugruppen, die zu einer verbesserten Qualität, Effizienz und Kosteneffizienz führen.

Auswahl der Materialien für die Silikonkautschukformung

Die Wahl der richtigen Materialien für das Abformen von Silikonkautschuk ist entscheidend für qualitativ hochwertige und langlebige Produkte. Wir verfügen über eine breite Palette von Optionen, um Ihre spezifischen Anforderungen zu erfüllen und die besten Ergebnisse zu garantieren.

Silikongummi

Silikonkautschuk ist ein synthetischer Kautschuk, der in verschiedenen Industriezweigen verwendet werden kann, z. B. in der Automobilindustrie, der Medizintechnik und bei Konsumgütern. Aufgrund seiner hervorragenden Temperaturbeständigkeit und Flexibilität ist es ein beliebtes Material für die Formgebung.

Vorteile

Hohe Temperaturbeständigkeit, gute chemische Beständigkeit, ausgezeichnete elektrische Isolierung, gute Witterungsbeständigkeit, Elastizität und Flexibilität, geruchs- und geschmacksneutral, ungiftig und biokompatibel.

Benachteiligungen

Geringe Reißfestigkeit, nicht für einige Öle und Kraftstoffe geeignet, hoher Druckverformungsrest, hohe Kosten im Vergleich zu anderen Gummimaterialien.

Fluorierter Silikonkautschuk

Fluorsilikonkautschuk ist ein spezieller Typ von Silikonkautschuk, der eine hervorragende chemische Beständigkeit und eine hohe Temperaturbeständigkeit aufweist. Er wird häufig in anspruchsvollen Anwendungen wie der chemischen Verarbeitung und der Luft- und Raumfahrt eingesetzt.

Vorteile

Ausgezeichnete Hochtemperaturbeständigkeit, hervorragende chemische Beständigkeit, gute elektrische Isolierung, guter Druckverformungsrest, geringe Durchlässigkeit für Gase und Flüssigkeiten, gute Flammenbeständigkeit.

Benachteiligungen

Teuer im Vergleich zu anderen Gummimaterialien, geringe Reißfestigkeit und Zugfestigkeit, begrenzte Verfügbarkeit von Sorten und Farben.

Nitrilkautschuk

Nitrilkautschuk, auch bekannt als NBR, ist ein synthetischer Kautschuk, der gegen Öle und Kraftstoffe beständig ist. Er wird häufig in der Automobilindustrie für Dichtungen und Dichtungsanwendungen verwendet.

Vorteile

Gute Beständigkeit gegen Öle und Kraftstoffe, hohe Zugfestigkeit, gute Abriebfestigkeit, gute Witterungsbeständigkeit, guter Druckverformungsrest.

Benachteiligungen

Geringe Beständigkeit gegen Ozon und Sonnenlicht, begrenzte Flexibilität.

Neopren-Kautschuk

Neopren ist ein synthetischer Kautschuk, der öl-, chemikalien- und witterungsbeständig ist. Er wird häufig bei Außenanwendungen eingesetzt, bei denen Wetter- und Abriebfestigkeit wichtig sind.

Vorteile

Gute Öl-, Chemikalien- und Witterungsbeständigkeit, gute Abriebfestigkeit, gute Elastizität und Flexibilität, gute Flammfestigkeit, gute elektrische Isolierung.

Benachteiligungen

Begrenzter Temperaturbereich, schlechte Beständigkeit gegen Ozon und Sonnenlicht, schlechte Beständigkeit gegen einige Lösungsmittel.

Naturkautschuk

Naturkautschuk ist ein Material auf pflanzlicher Basis, das häufig für die Herstellung von Reifen und anderen Automobilanwendungen verwendet wird. Er hat eine gute Reißfestigkeit und Flexibilität.

Vorteile

Gute Reißfestigkeit, gute Elastizität und Flexibilität, gute Abriebfestigkeit, gute elektrische Isolierung, gutes Verhalten bei niedrigen Temperaturen.

Benachteiligungen

Schlechte Beständigkeit gegen Öle, Kraftstoffe und einige Chemikalien, begrenzter Temperaturbereich, schlechte Beständigkeit gegen Ozon und Sonnenlicht.

EPDM-Kautschuk

EPDM-Kautschuk ist ein synthetisches Elastomer, das eine ausgezeichnete Beständigkeit gegen Witterungseinflüsse, Ozon und UV-Strahlung aufweist. Es ist in verschiedenen Qualitäten erhältlich, wie z. B. peroxidvernetzt, schwefelvernetzt und hochtemperaturbeständig.

Vorteile

Gute Witterungsbeständigkeit, gute Leistung bei niedrigen Temperaturen, gute chemische Beständigkeit, gute elektrische Isolierung, gute Abriebfestigkeit, gute Ozonbeständigkeit.

Benachteiligungen

Schlechte Hochtemperaturbeständigkeit, schlechte Beständigkeit gegen Öle und Kraftstoffe, schlechte Reißfestigkeit.

Fluor-Kautschuk™.

Fluorkautschuk™, auch bekannt als FKM, ist ein synthetischer Kautschuk mit hervorragender Chemikalien- und Hochtemperaturbeständigkeit. Er wird häufig in anspruchsvollen Anwendungen wie der chemischen Verarbeitung und der Öl- und Gasindustrie eingesetzt.

Vorteile

Ausgezeichnete chemische Beständigkeit, ausgezeichnete Hochtemperaturbeständigkeit, gute elektrische Isolierung, guter Druckverformungsrest, geringe Gasdurchlässigkeit.

Benachteiligungen

Hohe Kosten im Vergleich zu anderen Gummimaterialien, begrenzte Farbauswahl.

Unsere große Auswahl an Silikongummi-Formteilen Nachbearbeitung

Bei GPMFG bieten wir eine breite Palette von Nachbearbeitungsoptionen für das Formen von Silikonkautschuk an, darunter Oberflächenbehandlungen, Beschichtungen, Bedruckung, Lasermarkierung und Tampondruck. Wir bieten auch sekundäre Verfahren wie die Montage von Komponenten und die Prüfung an, um den gesamten Produktionsprozess abzuschließen. Unsere Nachbearbeitungsoptionen bieten unseren Kunden individuelle Lösungen, die ihren individuellen Produktanforderungen und -spezifikationen entsprechen und gleichzeitig sicherstellen, dass das Endprodukt strenge Qualitätsstandards erfüllt.

Tampondruck

Der Tampondruck ist eine beliebte Drucktechnik, mit der 2D-Bilder über einen Silikonkautschuk-Tampon auf 3D-Objekte übertragen werden. Beim Tampondruck wird ein maßgeschneiderter Silikonkautschuk-Tampon hergestellt, der mit der Druckplatte in Kontakt kommt und das Bild auf das gewünschte Substrat überträgt.

Polieren

Das Polieren ist eine Endbearbeitungstechnik, die bei Silikongummiformen zum Glätten und Polieren der Oberfläche eingesetzt wird. Bei diesem Verfahren wird die Oberfläche der Form mit einem glatten und harten Gegenstand, z. B. einem Polierwerkzeug, abgerieben und verdichtet, um eine glänzende und gleichmäßige Oberfläche zu erzeugen.

Malerei

Die Lackierung von Silikongummiformteilen ist eine Dienstleistung, die es unseren Kunden ermöglicht, ihren Gummiteilen lebendige Farben zu verleihen. Nach dem Formen und Aushärten werden die Silikonteile mit speziellen Farben und Techniken mit einer individuellen Farbe oder einem Design nach Wahl bemalt. Dieser Service ist ideal, um unverwechselbare, auffällige Gummiteile zu schaffen, die sich von anderen abheben.

Bindung

Kleben ist eine Technik, die beim Silikonkautschukformen häufig verwendet wird, um zwei getrennte Komponenten miteinander zu verbinden. Bei diesem Verfahren wird eine Schicht Klebstoff auf beide Oberflächen aufgetragen und dann zusammengepresst, um eine feste Verbindung herzustellen. Das Kleben ist besonders nützlich bei der Herstellung komplexer Bauteile, bei denen mehrere Teile miteinander verbunden werden müssen.

Warum sollten Sie GPMFG als Ihren bevorzugten Dienstleister für Silikonkautschukformen wählen?

Als Ihr bevorzugter Anbieter von Silikonformteilen bieten wir Mehrwertdienste wie Prototyping, Reinraummontage und Multimaterial-/Multi-Shot-Molding. Einzigartiges Chromatographie-Produktdesign verbessert die Reinigung, während LSR-Fähigkeiten eine kostenfreundliche Herstellung von hochwertigen medizinischen Silikonteilen ermöglichen. Strenge Qualitätsprozesse und die Auswahl von Mikroformkunststoffen ermöglichen kundenspezifische Lösungen, garantierte Qualitätsprodukte und kurze Vorlaufzeiten.

- Dienstleistungen mit Mehrwert: Prototyping, Formenbau, Verpackung und Multimaterialguss.

- Prozesschromatographie: Effiziente Reinigungsverfahren und Anwendungen in der Bioprozesstechnik.

- Wettbewerbsfähige Preise: Fortschrittliche Formgebungstechnologie und Mehrkomponentenproduktion.

- Kundenspezifische Lösungen: Designüberprüfung, Formenbau und Prototyping.

- Garantierte Qualität: Niedrige Fehlerquoten und hochwertige Materialien und Methoden.

- Kurze Vorlaufzeit: Leistungsstarkes Bildverarbeitungssystem für eine schnelle und effiziente Produktion.

Professionelle Silikongummi-Spritzguss-Dienstleistungen, damit Sie sich keine Sorgen machen müssen

Ein mehr als 20-köpfiges Team für Design und Technologie

Mit durchschnittlich mehr als 15 Jahren Erfahrung in der Druckgusstechnologie ist unser Team in der Lage, jedes anspruchsvolle Design zu bewältigen und eine praktikable Lösung anzubieten, die die Erwartungen übertrifft.

Fortschrittliche Silikonformtechnik

Unsere fortschrittliche Silikonformtechnologie ermöglicht es uns, Projekte aller Größen und Komplexitäten mit einer Toleranz von ±0,005 mm zu bearbeiten.

Flash-frei

Bei der hochpräzisen Produktion und den strengen Qualitätskontrolltests werden Grate entfernt, so dass unsere Silikonformteile Grattoleranzen zwischen 0 mm und 0,03 mm einhalten.

Kostengünstige Herstellung

Unsere kosteneffizienten Fertigungsdienstleistungen werden durch den Einsatz optimierter DFM-Standards für eine effiziente und kostengünstige Produktion ermöglicht.

Erleichtern Sie die On-Demand-Fertigung für schnellere und einfachere Ergebnisse.

Sobald Sie bereit sind, Ihr Projekt in Angriff zu nehmen, können Sie mühelos Ihre 2D/3D-CAD-Konstruktionsdateien hochladen, und unser Ingenieurteam wird Ihnen umgehend innerhalb von 24 Stunden ein Angebot unterbreiten.

- 10 bis 500.000 Teile verfügbar

- Kosten sparen 50-70%

- 40% Verkürzung der Lieferfrist

Jacob Deng

- jacob@gainpower-mfg.com

- +86 132 1516 3182

Adresse

-

NO 1, HengZeng Straße, XinAn Gemeinde, ChangAn Stadt,

DongGuan City,GuangDong,China(Postleitzahl:523882)