Was ist DFM?

Design for Manufacturability (DFM) ist kein Modewort, sondern ein grundlegender Ansatz für Produktdesign und -entwicklung. Im Kern geht es bei DFM darum, Produkte von Anfang an mit Blick auf die Fertigung zu entwickeln. Es ist eine proaktive Strategie, die darauf abzielt, Konstruktionsfehler zu beseitigen, Produktionskosten zu senken und die Effizienz zu optimieren.

Wie bei einem Puzzle ist DFM die Gebrauchsanweisung für das Puzzle ohne übermäßiges Beschneiden oder Anpassen. In der Fertigung stellen diese Puzzleteile Komponenten und Prozesse dar, und DFM ermöglicht es, dass die Komponenten nahtlos zusammenpassen, wodurch Abfall reduziert und wertvolle Zeit gespart wird.

Warum DFM im Formenbau von entscheidender Bedeutung ist

Sie fragen sich vielleicht, warum DFM im Formenbau besonders wichtig ist. Nun, Formen sind das Herz und die Seele vieler Industrien, einschließlich der Automobil-, Elektronik- und Verpackungsindustrie. Sie sind für die Gestaltung und Formung einer breiten Palette von Produkten verantwortlich, von Autoteilen bis hin zu Unterhaltungselektronik.

Im Formenbau ist Präzision das A und O. Selbst der kleinste Konstruktionsfehler kann zu fehlerhaften Produkten und kostspieligen Produktionsverzögerungen führen. DFM wirkt wie ein Leitfaden, der den Weg zu fehlerfrei konstruierten Formen erhellt.

Stellen Sie sich ein Szenario vor, in dem ein Werkzeugkonstrukteur die Kühlkanäle in einer Kunststoff-Spritzgussform nicht angemessen berücksichtigt. Ohne effiziente Kühlung wird der Formgebungsprozess ineffizient, was zu längeren Zykluszeiten und möglichen Defekten führt. DFM stellt bei korrekter Umsetzung sicher, dass solche Versäumnisse selten sind.

DFM spielt auch eine wichtige Rolle beim Kostenmanagement. Die Kosten im Formenbau gehen oft in die Hunderttausende von Dollar. Mit DFM werden kosteneffiziente Lösungen entwickelt, um die Kosten zu senken und gleichzeitig die Qualität zu erhalten.

Im Wesentlichen ist DFM nicht nur ein Werkzeug oder eine Technik, sondern eine Denkweise, die jede Phase des Formenbaus durchdringt, vom ersten Entwurf bis zum Endprodukt. Seine Bedeutung liegt in seiner Fähigkeit, eine effektive Kommunikation, gründliche Konstruktionsverfahren und effiziente Fertigungsprozesse zu fördern.

Die Schlüsselaspekte des DFM

Aufbau und Konfiguration der Form

Im Bereich der Konstruktion und Herstellung von Formen sind die Feinheiten der Formenstruktur von größter Bedeutung. DFM beginnt mit der Darstellung der Details der Formstruktur.

- Die Anzahl der benötigten Formen.

- Die Art der Form, die für das Projekt erforderlich ist.

- Oberflächenspezifikationen des zu gießenden Produkts.

- Überlegungen zur Erstplatzierung.

- Positionierung der Schließanlage vor und nach der Formherstellung.

- Der Weg, den das Produkt beim Eintritt in die Form nehmen wird.

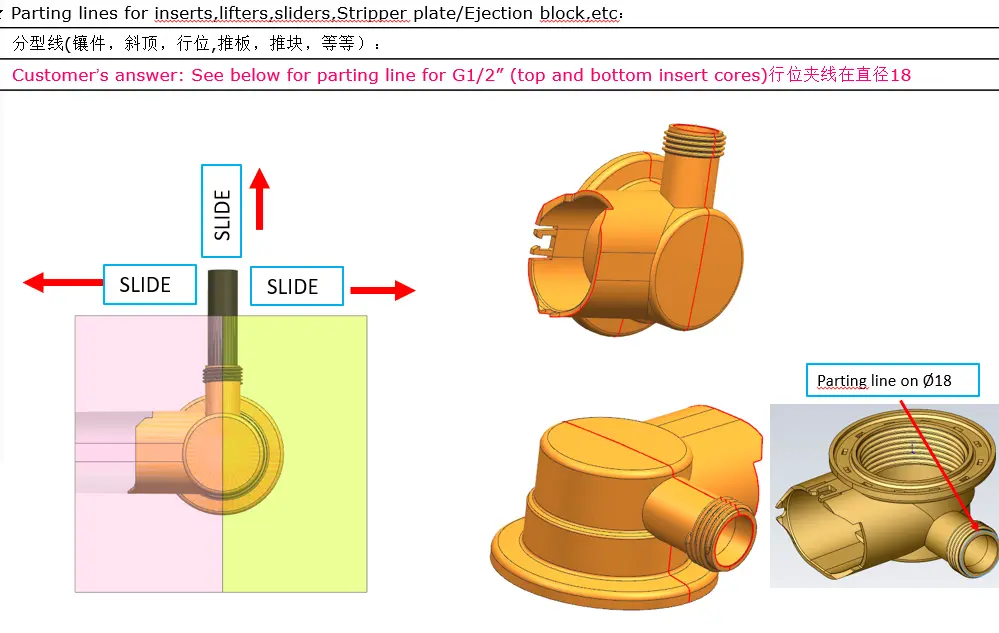

- Orientierung der Formlinien und Details der Spannlinien.

- Positionierung des Auswerfers.

- Verwendung von Beilagen.

- Neigungswinkel.

- Richtung des Wasserflusses in der Form und vieles mehr.

DFM zielt darauf ab, diese technischen Feinheiten auch denjenigen zugänglich zu machen, die mit dem Formenbau nicht vertraut sind. Schauen wir uns das genauer an.

Beispiel: Stellen Sie sich vor, Sie entwerfen eine Form für ein Kunststoffspielzeug. DFM würde detaillierte Informationen darüber liefern, aus wie vielen Teilen die Form bestehen sollte, welche Art von Form (z. B. Spritzgussform) geeignet ist und wo die Trennlinie für optimale Ergebnisse platziert werden sollte. Es ist wie eine Blaupause für die Erstellung der perfekten Form für Ihr Spielzeug.

Identifizierung problematischer Bereiche

Obwohl DFM zur Vereinfachung des Formgestaltungsprozesses beiträgt, bringt es viele unvermeidbare Probleme bei der Formgestaltung mit sich.

Scharfe Ecken im Produktdesign, die bei der Herstellung der Gussform zu Lesezeichen führen können.

- Unausgewogene Leimverteilung im Produkt.

- Fragen der Produktpositionierung.

- Auswurfwinkel.

- Schrumpfung in Spalten.

- Dicke der Stützstrukturen, unter anderem.

Beispiel: Angenommen, Sie erstellen eine Form für ein komplexes Kunststoffprodukt mit scharfen Kanten. DFM würde diese scharfen Ecken als potenzielle Problemstellen identifizieren und Sie auffordern, Konstruktionsanpassungen vorzunehmen, um die Langlebigkeit der Form und die Qualität des Produkts zu gewährleisten.

Identifizierung problematischer Bereiche

Obwohl DFM zur Vereinfachung des Formgestaltungsprozesses beiträgt, bringt es viele unvermeidbare Probleme bei der Formgestaltung mit sich.

Scharfe Ecken im Produktdesign, die bei der Herstellung der Gussform zu Lesezeichen führen können.

- Unausgewogene Leimverteilung im Produkt.

- Fragen der Produktpositionierung.

- Auswurfwinkel.

- Schrumpfung in Spalten.

- Dicke der Stützstrukturen, unter anderem.

Beispiel: Angenommen, Sie erstellen eine Form für ein komplexes Kunststoffprodukt mit scharfen Kanten. DFM würde diese scharfen Ecken als potenzielle Problemstellen identifizieren und Sie auffordern, Konstruktionsanpassungen vorzunehmen, um die Langlebigkeit der Form und die Qualität des Produkts zu gewährleisten.

Herausforderungen beim Spritzgießen

In der Welt des Spritzgießens ist die Perfektion das oberste Ziel. Der Prozess kann jedoch mit verschiedenen Mängeln behaftet sein. DFM ist ein wertvolles Instrument, um diese Probleme zu erkennen und zu mindern.

- Oberflächenschrumpfung beim Spritzgießen.

- Eingeschlossene Luft im Produkt.

- Stromlinien.

- Klebebänder und mehr.

DFM hilft, diese Schwachstellen zu erkennen und schlägt Lösungen vor, um einen reibungslosen Spritzgießprozess zu gewährleisten.

Beispiel: Stellen Sie sich vor, Sie stellen komplizierte Kunststoffteile im Spritzgießverfahren her. DFM würde potenzielle Probleme wie Oberflächenschrumpfung und Lufteinschlüsse während des Spritzgießprozesses erkennen. Es würde Ihnen dann Hinweise geben, wie Sie den Entwurf oder das Verfahren ändern können, um diese Probleme zu beseitigen, was zu qualitativ hochwertigen Produkten führt.

Ausbildung und Industriestandards

DFM ist nicht nur ein Satz von Richtlinien, sondern ein umfassender Ansatz, der Industriestandards und bewährte Verfahren einbezieht. Dazu gehört das Sammeln von Informationen über den Formenbau, die Aktualisierung von Konstruktionsstandards und die Anwendung dieses Wissens während des Konstruktions- und Fertigungsprozesses. DFM stellt sicher, dass Formenkonstrukteure und -hersteller gut gerüstet sind, um Formen zu entwickeln, die die Erwartungen der Branche erfüllen oder übertreffen.

Beispiel: Sie sind ein Werkzeugkonstrukteur, der eine DFM-Schulung absolviert. In dieser Schulung werden Sie mit den neuesten Industriestandards, Konstruktionstechniken und Fallstudien vertraut gemacht. Mit diesem Wissen sind Sie besser darauf vorbereitet, Formen zu entwickeln, die den höchsten Qualitäts- und Effizienzstandards entsprechen.

DFM in Aktion

Kommunikation und Konsultation

Eine der Hauptaufgaben des DFM ist es, als Brücke für Kommunikation und Beratung zu dienen. Wenn ein neues Werkzeugprojekt begonnen wird, kommt DFM von Anfang an ins Spiel. Es beinhaltet Diskussionen und Beratungen mit dem Kunden, um seine spezifischen Anforderungen und Spezifikationen für den Formenbau zu verstehen. Durch diese frühzeitige Einbindung wird sichergestellt, dass das Werkzeugdesign perfekt auf die Bedürfnisse des Kunden abgestimmt ist.

Beispiel: Sie sind ein Formenkonstrukteur, der für die Erstellung von Sonderformen für die einzigartigen Produkte Ihres Kunden verantwortlich ist. Analysieren Sie die Konstruktionszeichnungen durch DFM und sammeln Sie Erkenntnisse über die Bedürfnisse des Kunden. Dieser kooperative Ansatz verhindert Missverständnisse und schafft die Voraussetzungen für einen erfolgreichen Formenbau.

Vorbeugung von Produktionsproblemen

Beim DFM geht es nicht nur um die Herstellung von Formen, sondern auch um die Vermeidung von Problemen im Produktionsprozess. Indem sie die Anforderungen des Kunden genau verstehen und die DFM-Prinzipien anwenden, können Werkzeugkonstrukteure potenzielle Produktionsprobleme im Voraus erkennen. Dieser proaktive Ansatz spart Zeit und Ressourcen und vermeidet vor allem kostspielige Unterbrechungen im Herstellungsprozess.

Beispiel: Ihr Unternehmen ist auf das Gießen von Automobilteilen spezialisiert. Durch DFM stellen Sie fest, dass ein bestimmtes Konstruktionsmerkmal in den Spezifikationen des Kunden zu Produktionsverzögerungen aufgrund komplexer Werkzeuganforderungen führen kann. Indem Sie dieses Problem frühzeitig angehen, verhindern Sie kostspielige Ausfallzeiten und gewährleisten eine reibungslose Produktion.

Kostenreduzierung durch DFM

Kostenreduzierung durch DFM

Kosteneffizienz ist in jeder Branche ein wichtiges Kriterium. DFM spielt eine entscheidende Rolle bei der Senkung der mit der Konstruktion und Herstellung von Formen verbundenen Kosten. Durch die Rationalisierung des Konstruktionsprozesses, die Minimierung von Konstruktionsänderungen und die Vermeidung von Produktionsproblemen trägt DFM erheblich zur Kostensenkung bei, ohne die Qualität zu beeinträchtigen.

Beispiel: Ihre Produktionsstätte steht unter dem Druck, die Kosten zu senken und gleichzeitig die Produktqualität zu erhalten. DFM-Prinzipien leiten Ihren Formenbau und helfen Ihnen, kostspielige Konstruktionsänderungen zu vermeiden, Materialverschwendung zu minimieren und die Produktionseffizienz zu optimieren. Das spart nicht nur Geld, sondern stärkt auch Ihre Wettbewerbsfähigkeit.

Wie man DFM erfolgreich implementiert

Frühe Kollaboration: Designer, Ingenieure und Produktionsspezialisten müssen von Beginn eines Projekts an zusammenarbeiten. Diese Zusammenarbeit gewährleistet, dass bei den Entwurfsentscheidungen die Machbarkeit und die Effizienz der Fertigung berücksichtigt werden.

Vereinfachung des Designs: Einfachheit ist oft der Schlüssel zu erfolgreichem DFM. Komplexe Entwürfe können zu Komplikationen bei der Herstellung führen. Die Konstrukteure sollten darauf abzielen, die Produktstrukturen zu vereinfachen, ohne die Funktionalität zu beeinträchtigen.

Auswahl des Materials: Die Auswahl der Materialien ist im Formenbau von entscheidender Bedeutung. DFM legt Wert auf die Auswahl von Materialien, die leicht verfügbar und einfach zu verarbeiten sind. Die Kompatibilität mit dem Herstellungsprozess ist von größter Bedeutung.

Prototyping und Tests: Vor der Massenproduktion sind Prototyping und Tests wesentliche Schritte im DFM. Prototypen ermöglichen die Identifizierung potenzieller Probleme und die Feinabstimmung von Entwürfen.

Kostenanalyse: Eine gründliche Kostenanalyse sollte Teil des DFM sein. Dazu gehören die Bewertung der Material- und Arbeitskosten sowie mögliche Nacharbeiten. Kosteneffiziente Konstruktionsentscheidungen sollten vorrangig getroffen werden.

Design für Montage (DFA): DFA ist ein Teilbereich des DFM, der sich darauf konzentriert, Produkte einfach zu montieren. Sie reduziert die Montagezeit und minimiert das Fehlerrisiko.

Analyse der Toleranzen: Präzision ist im Formenbau unerlässlich. Die Toleranzanalyse stellt sicher, dass die Komponenten genau zusammenpassen und die Wahrscheinlichkeit von Fehlern minimiert wird.

Dokumentation und Kommunikation: Eine klare Dokumentation der Entwurfsentscheidungen und die Kommunikation zwischen den Teammitgliedern sind beim DFM unerlässlich. Dies hilft bei der Wahrung der Konsistenz und der Vermeidung von Missverständnissen.

Durch sorgfältiges Befolgen dieser Schritte können Formenhersteller sicherstellen, dass ihre Entwürfe nicht nur funktionell sind, sondern auch für eine effiziente Produktion optimiert werden.

Design for Manufacturability (DFM) ist mehr als nur ein Schlagwort in der Formenbauindustrie - es ist eine entscheidende Komponente, die die Kluft zwischen Vorstellung und Realität überbrückt.

Von der Struktur der Form bis hin zur Behebung von Problemen beim Spritzgießen sorgt DFM für einen reibungslosen Ablauf vom Konzept bis zur Herstellung. Die Fähigkeit, mit dem Kunden zu kommunizieren und ihn zu beraten, schafft die Voraussetzungen für eine erfolgreiche Formenproduktion, minimiert Fehler und maximiert die Effizienz.

Wenn Sie also das nächste Mal ein Formenbauprogramm beginnen, wenden Sie sich an uns, um eine DFM-Analyse Ihrer Bemühungen um ein fehlerfreies Endprodukt zu erhalten.